2023年07月05日

2025年11月26日

製品

電子部品組立に最適!ピックアンドプレースロボットPPRとは

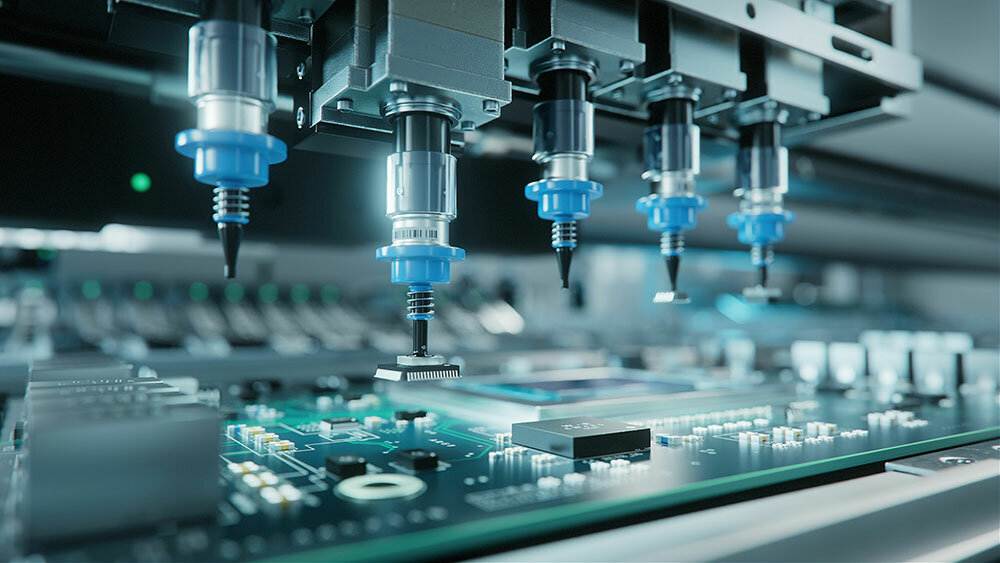

皆様がお持ちのスマートフォン、パソコン、家電や車に至るまで、ありとあらゆる物に電子部品が使われる時代になってきました。電子部品というと、緑色の基板に部品をはんだ付けして、回路を作って機械を動かす。そんなイメージが皆様にもあると思います。その電子部品のサイズが、どこまで小さくなっているかご存知でしょうか。例えば代表的な電子部品である「抵抗」や「コンデンサ」は最小で0201(0.2mm×0.1mm)。まさに、ピンセットでつまむのも苦労するような砂粒大のサイズになってきています。小さく・薄くなっていくほどに、製造装置でのハンドリングが難しく、搬送工程がボトルネックになる現状にあります。

本記事では、そのように微細な電子部品の組立・搬送工程に最適な「ピック&プレースロボット」という製品について、ご紹介していきます。今回は普段はお見せしない内部構造もお見せします。

ピック&プレースロボットとは

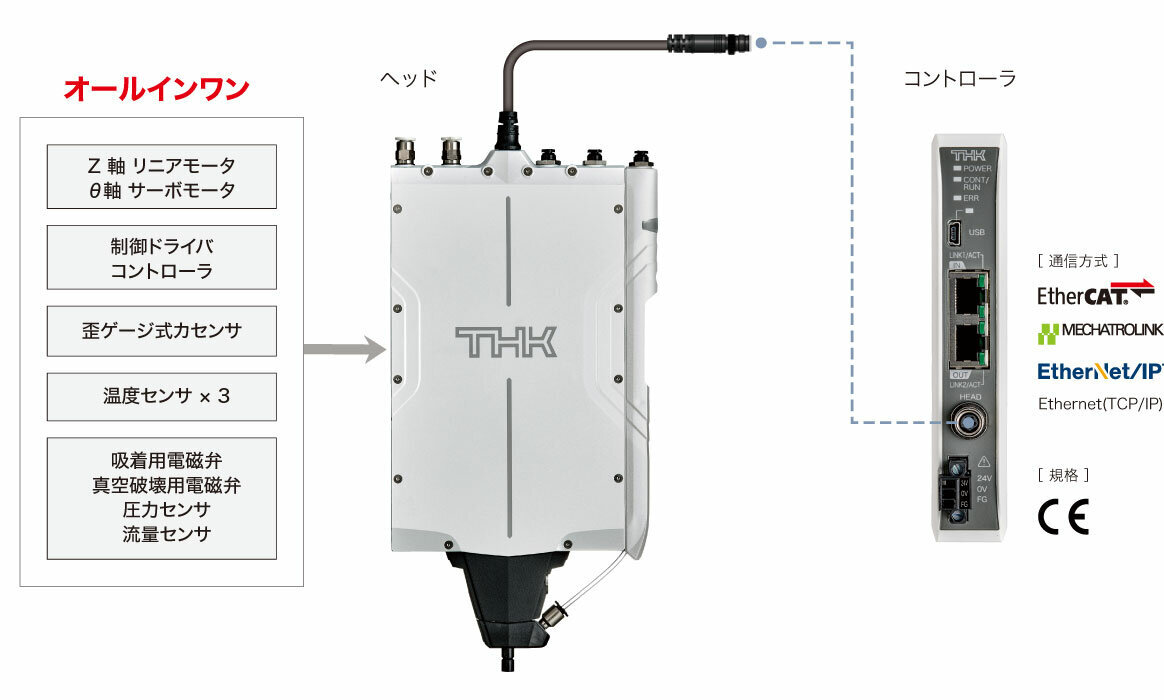

Pick and Place Robot “PPR”は小型電子部品のピック&プレースに必要な要素をオールインワンにした、「工程最適型」の搬送ツールです。PPRはワークに高速でアプローチし、やさしく接触、吸着して素早く上昇する、この一連の動作を自律的に実行します。おかげさまで、PPRはご好評をいただいており、お客様によっては広い範囲の工程でお使いいただいております。しかしながら、リリースから3年経つ今でも、皆様に本製品の特長を十分にご紹介しきれておりません。今回から、"製品ジャーナル"にて、PPRがどんな製品か、どんな特長があるか、どんなところに使われているかを丁寧にご紹介します。

初回はPPRに「何が」オールインワンになっているかについてです。

ワーク吸着搬送のメインユニット“ヘッド”の構成要素

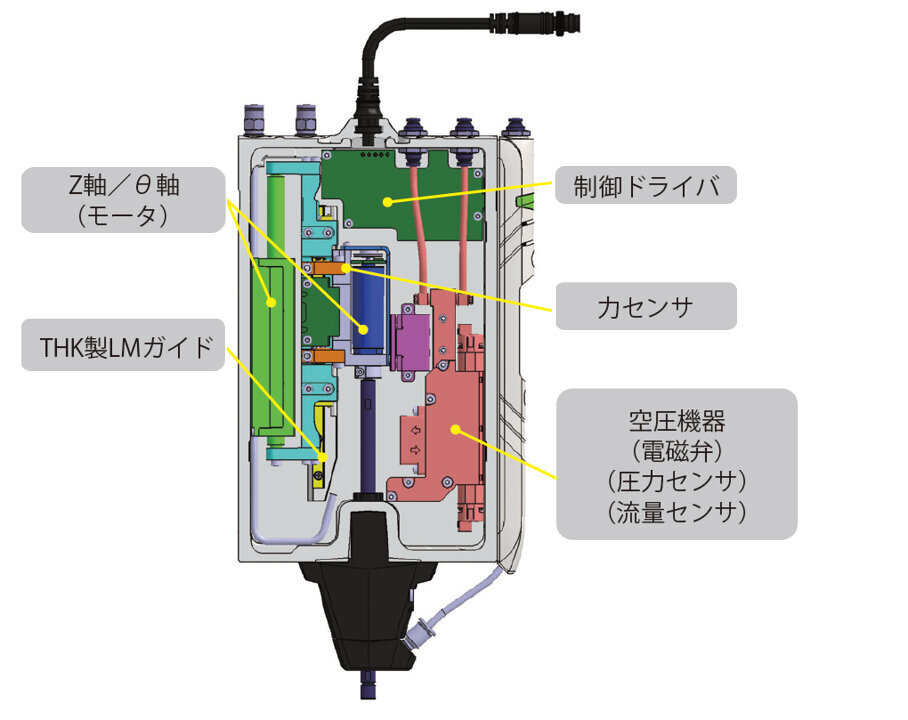

そもそもなぜ“中身”のご紹介をするかと言いますと、展示会などでPPRのワーク吸着搬送のデモ機をお見せすると、「ヘッドが大きい」、「ストロークのわりに大きなZθユニット」という印象を持たれる方が多くいらっしゃるからです。そこで、PPRの内部構造の秘密を明らかにすることで、「ヘッドが大きい」理由とそのメリットを知っていただければと思います。

PPRの商品構成は「ヘッド」と「コントローラ」、これらをつなぐ「ケーブル」がありますが、本記事では、PPRのメインユニットである「ヘッド」に焦点を当ててご紹介いたします。

PPRヘッドは分類すると ①Z軸/θ軸の駆動部、②真空吸着用の空圧部、③制御用の基板部の3種類が内蔵されています。

①Z軸/θ軸の駆動部

Z軸にはロッドタイプのリニアモータを使用しています。位置センサとして光学式のインクリメンタルエンコーダを実装しており、分解能は1μm。内蔵基板によるフルクローズドのフィードバック制御で、1μmの繰り返し位置決め精度と高精度な動作が可能です。直動案内には弊社LMガイドを使用して走り精度も確保しており、ストロークは最大30mm取ることができます。

θ軸にはブラシレスDCモータを採用しています。こちらも光学式のインクリメンタルエンコーダを使用し、0.01°の分解能で高精度な位置決めができます。後述する「負圧構造」のおかげで、ロータリージョイントの負荷を受けることなく、エアチューブが絡まることも無いため、360°以上の回転も可能です。θ軸の軸にはカップリングを介してシャフトが接続されており、このシャフトがPPRの出力部です。お客様は、このシャフトの先端に、ワークを吸着するコレットや吸着パッドといったツールを接続します。

そして力センサ、これがPPRの中では最重要パーツです。Z軸とθ軸をつなぐ部分に位置し、可動部出力側のθ軸モータとシャフトがZ軸方向に受ける負荷をセンシングすることができます。力センサは0.01Nの分解能があり、測定レンジとしては~10N(-3.5~6.5N程度)です。力センサを利用した機能としては、Z軸の「接触停止」と「押付力制御」があります。代表的な使用実績としては、Z軸を1mm/sで下降させた時、0.15Nの接触力を検知して停止することが可能です。さらに、接触後1.0Nの押付動作を指定した時間キープすることができます。力センサを利用した具体的な工程改善案については、別途記事で取り扱う予定です。

PPRはブレーキも内蔵しています。Z軸方向で使うアクチュエータには“落下止め”が無いとモータのパワーを切った時に重力に従って落下する宿命にあります。落下してしまうと、吸着しているワークを落としたり、シャフトを他の軸に干渉させてしまったり、破損等の損害に繋がる可能性があり危険です。この対策として従来、リニアモータのアクチュエータをZ軸に使う際には、バネによる落下止めを用いたりすることが多く、不用意に急上昇させてしまうことがありました。あるいはモータをサーボオンさせる際に、“微落下“することもありました。PPRはブレーキと力センサを内蔵していることで、それらを相互に利用したサーボオンによりシャフトを落下させることなくサーボオン・サーボオフさせることができます。

②真空吸着用の空圧部

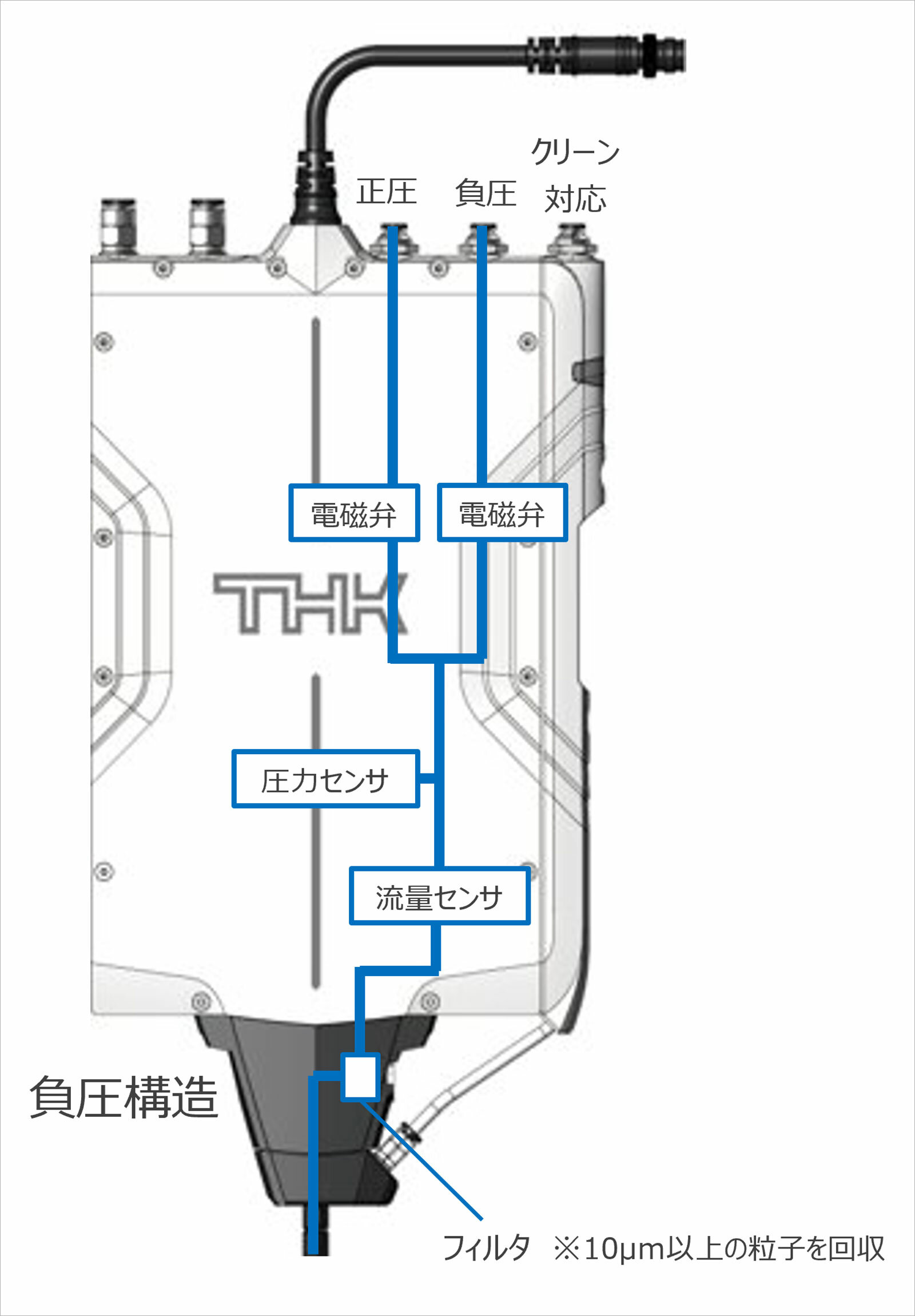

本体上部を見ると、エア配管の継ぎ手が5つ。左から2つが空冷用のポート、中央のピッグテールケーブルを挟んで、正圧用(真空破壊用)のポート、負圧用(吸着用)のポート、そしてカバー部分に位置する一番右側のコンタミ吸引用のポートです。

空冷用のポートは本体内部の冷却用に設けてあります。PPRは多軸積層して使えるように設計しているため、使用条件により内部温度が高くなりすぎるようであれば、こちらのポートを使用して冷却エアを入れることができます。一番左のIN側ポートからエアを入れ、隣のOUT側ポートからエアを吸い出すことで冷却が可能です。現状、お使いいただいている限りでは、一般的な搬送ではXY搬送時間等の休み時間があるため、空冷用のエアを入れる必要が無いことが多いです。

正圧用(真空破壊用)のポート、負圧用(吸着用)のポートは、本体内部右側の空圧部モジュールという部品に繋がっています。これは吸着弁・解放弁の2個の電磁弁と圧力センサ・流量センサを内蔵しているマニホールドになっています。空圧回路は右図の通りです。従来の装置構成では、ノズル先端から離れたところに電磁弁が位置することになるため、エア到達までの時間を考慮する必要があり、タイミング調整がシビアでした。PPRの内部配管を使えば、先端までの空間容積が限りなく小さくなっており、電磁弁ON/OFFから吸着圧発生までの時間が短く、タクトタイム短縮のための調整もしやすくなるという利点があります。

ヘッド先端の黒い樹脂部分は負圧構造といいます。この部分でシャフトの中空穴と本体のエア経路が接続されています。これによりZ・θ方向へのチューブの移動がなく、チューブが絡まるということがありません。負圧構造部分には内部の保護のためフィルタが内蔵されています。このフィルタは簡単に交換することができます。なお、空圧部モジュールも交換部品となっており、お客様にて交換が可能です。

残った一番右側のコンタミ吸引用のクリーンポートは、PPR内部から発生するコンタミの流出を防ぐ目的で用意されています。コンタミ発生の可能性があるポイントとしては、主に負圧構造とシャフトの摩擦による摩耗紛です。シャフトには摩擦抵抗を減らすように表面処理が施してあるため、基本的にクリーンです。しかし、用途により高いクリーン度が要求される場合は、こちらのポートからエア吸引することで発生するコンタミの流出を減らすことができます。なお、このクリーンポート及びクリーン用の配管は、カバー内を通る構造になっており、不要であれば取り外して使用することも可能です。

③制御用の基板部

ヘッド内部には上記の通り多くの構成要素があります。従来であれば、それぞれの要素から配線が伸びており、制御ドライバやPLCへと配線が必要です。ですがPPRはこれらを制御するため、制御用の基板を内蔵しています。Z軸モータとθ軸モータのドライバ部、エンコーダ入力部、力センサの入力部、電磁弁の駆動部、圧力センサ・流量センサの入力部、ブレーキの駆動部、そして各要素が連携して動くためのシーケンス制御、コントローラとの通信部などです。ヘッド内部は100μsecの高い周期で制御・入出力しています。これにより、力センサを利用した接触停止機能を応答良く実施したり、各部を連携させるシーケンス制御を高速で実施したりしています。コントローラとは500μsecの周期で通信しており、指令受信と内部データの送信を毎サイクル行っています。お客様が作成し、書き込んだプロジェクトデータはコントローラが保持しているため、ヘッドはその内容を随時受け取りながら次のステップの動作へとつなげています。また、500μsecの通信周期はそのままコントローラとPLCの通信周期に直結し、PLC側でもヘッド内部のセンサデータ等を高い周期でデータ取得することができます。

以上の様に、本来「ドライバ」や「ドラコン」といった部分で制御する内容を内蔵することで、ヘッドとコントローラ間の配線は電源線と通信線のみの細い一本のケーブルで可能です。このケーブルは、耐屈曲性のケーブルで、装置可動部分に設置してもケーブルが断線するなどの心配がありません。

PPRでお客様の「楽」を作り出す

今回はPPRの中に“何が”「オールインワン」になっているのか、に焦点を当ててご紹介しました。PPRはこれらの要素を組み合わせて、Z軸リニアモータによる高速移動、力センサのフィードバックによる接触停止・押付力制御、電磁弁による真空切替、圧力・流量センサでの吸着判定、θ軸モータでのアライメント調整を一挙に行うことができます。

これだけの要素を、お客様が部品を組み合わせて自作される場合、部品選定や調整、プログラミングなど、非常に多くの工数がかかります。PPRは、オールインワンであるがゆえに、実際の製造工程における「最適化」を実現させると共に、お客様の“楽”を作り出すことができるツールです。より多くのお客様に「PPR」を知っていただき、工程の最適化と仕事の効率化に貢献したいと考えています。

次回の記事では、具体的な導入事例として“水晶振動子”の製造工程への採用事例をご紹介したいと考えています。