2024年05月22日

製品

水晶振動子製造の吸着搬送工程に最適!ピック&プレースロボットの機能とは

今回の記事では前回ご紹介したピック&プレースロボットPPRを実際に水晶振動子の製造工程に導入した事例をご紹介いたします。また、導入事例を基に水晶振動子とは何かというところから、吸着搬送・組立・接着工程に至るまでPPRがどのように活躍できるか、さらにはPPRの「オールインワン」という特長を活かした工程改善案までご紹介いたします。

前回の記事「大公開!ピック&プレースロボットPPRの内部構造」はこちら

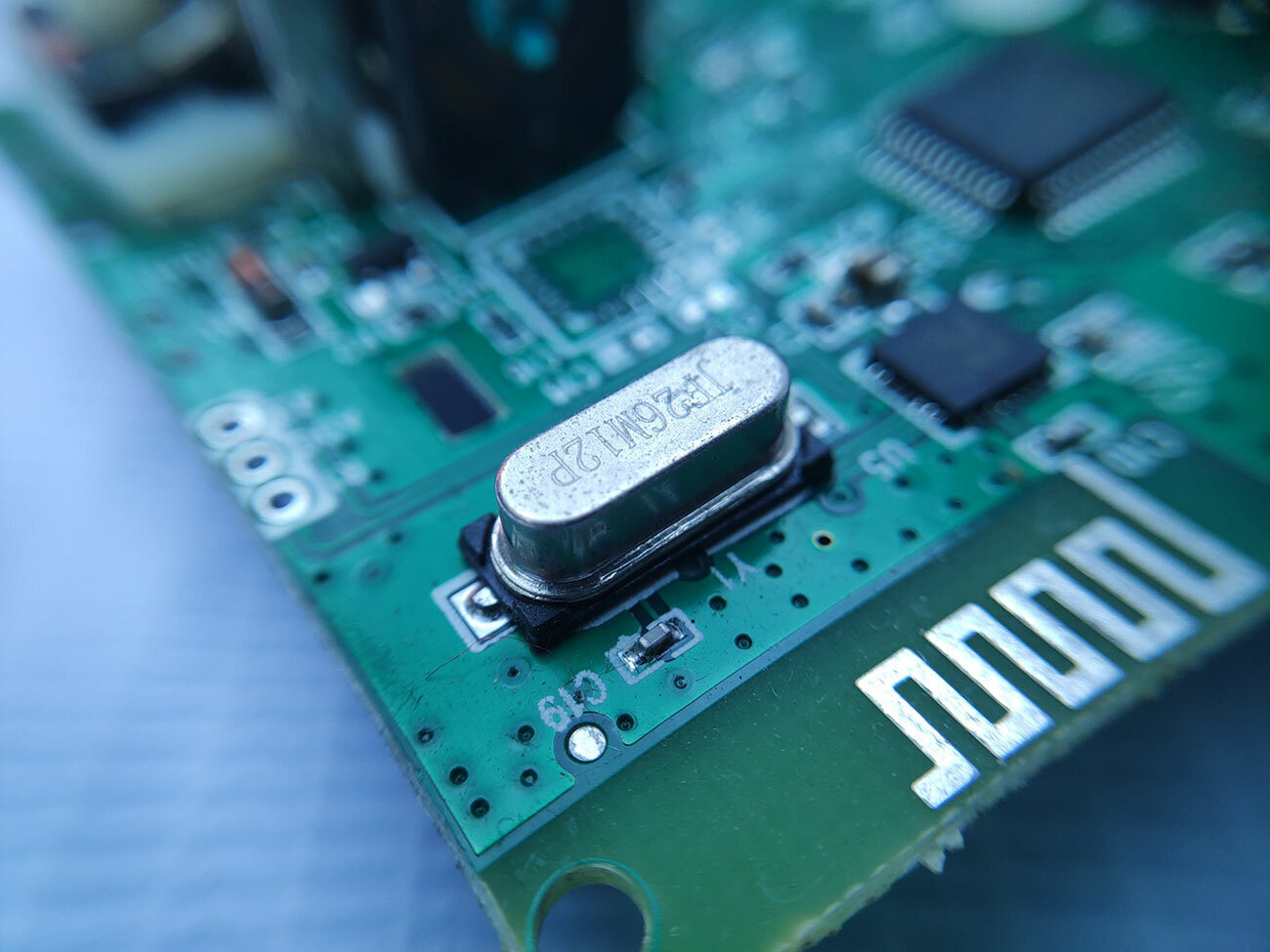

水晶振動子とは

「水晶振動子」と聞いて皆さま思い浮かぶでしょうか?水晶振動子はスマートフォンやパソコン、あらゆる電子機器に欠かせない“タイミングデバイス”というものです。イメージとしては、音楽の授業で使ったメトロノームが近いでしょう。メトロノームはテンポが速くなったり遅くなったりせず、一定のリズムを刻むことで、キレイな音を奏でるのに役立ちます。大勢で合奏する時に、テンポを合わせて一定に保つことが難しいことはご経験があるかと思います。

私たちが持っている時計にも水晶振動子が入っています。いわゆるクオーツ時計のクオーツは、水晶のことです。水晶には圧電効果があり、回路と組み合わせて電気を流すことで一定周期の信号を取り出すことができます。メトロノームが音楽のテンポの基準となるように、水晶振動子の一定周期の信号を時間の基準とするのです。

最新パソコンのCPUは、数GHzのクロック周波数(CPUが1秒間に処理する数)で動きます。想像するのは難しいですが、1GHzは1秒間に1,000,000,000回メトロノームがリズムを刻んでいるということです。そんな周期を正確に作り出すには、水晶振動子が必要不可欠です。CPUのチップが載った基板が1つあれば、水晶振動子も1つ載っていると考えて良いと思います。

※ここではタイミングデバイスとして代表的に水晶振動子に限ってお話していますが、水晶以外のタイミングデバイスもあります。

水晶振動子の構造と製造工程

水晶振動子は例として以下の図のような構造をしています。

前述の通り水晶には圧電効果があり、電気を流すと変形するため、水晶の周囲は空洞にする必要があります。水晶片の中心が浮いた姿勢になるように、ベース上2点もしくは4点に導電性接着剤を塗布し、そこに水晶片を載せ、カバーをかぶせます。これが一般的な水晶振動子の構造です。

水晶振動子の組立は大きく分けると2つの工程に分けられます。

- 使用する部品を整頓・移載・搬送

- 水晶片とカバーの接着

この組立ではセラミックベース、水晶片、カバーとも衝撃が加わらないように考慮することや、接着剤への押し付けの過不足を出さないようにする難しさがあります。どちらもPPRがその真価を発揮できる工程だと思いますが、今回の記事では接着工程を深堀してご紹介いたします。

ワークの接着工程は主に以下の手順です。

- 接着剤を一定量塗布

- ワークをトレイからピックアップし、カメラで位置・角度を確認して位置補正

- 搭載位置へ正確に設置

- 接着剤の硬化のため、熱を加える、紫外線を照射

接着剤にモノを載せる

工程3で、「搭載位置へ正確に設置」と書きましたが、この時のZ軸の動きは、「一定の高さまで下ろす」、あるいは「一定の力で押し付ける」があります。

一定の高さまで下ろすという動作では、エンコーダの位置情報を利用した“位置制御”で、行きたい位置でピタッと止まるように制御します。この動き自体は一般的なもので、従来の機器でも同じ動作が可能です。

この時、実際の製造工程では、どんなことが起こりうるでしょうか?

理想はワークがずれることなく目標の位置・角度・高さ・姿勢に搭載できることですが、実際には「ワークの厚み」「ベース高さ寸法」のばらつきにより隙間の過不足が発生する可能性があります。また、接着剤は流動体のため、厳密に一定の挙動を制御することは難しく、塗布量や塗布状態も一定でない可能性があります。これらのことが起きた場合、以下の不具合が発生する可能性につながってしまいます。

押付過剰により

-

ワークやベースがダメージを受ける

- 接着剤がはみ出してしまう(それにより導通不良や短絡等が発生する)

押付不足により

- 固着不良が発生する

- ワークに傾きが生じる

できあがる製品の品質を向上させるためには、「不具合を起こさない」「不具合品を流出させない」ことが重要ですが、自動化されたシステムの中でこれらを実現させることは大きな課題となっています。

PPRのシステムでは

PPRはオールインワンシステムとして、Z軸のリニアモータと、Z軸のエンコーダ、力センサを内蔵しています。ワークを一定の高さまで下ろしたい時、PPRもエンコーダの位置のフィードバック制御による位置制御が可能です。それに加えて、内蔵の力センサの値を読み取ることで、一定の高さまで下ろした時の「シャフトへの反力」=「ワークへかかる力」を検出することができます。これは工程の監視になり、不具合品の流出を防ぐ手立てとなります。

また、一定の力で押し付けるという動作も精密に行うことができます。PPRでは、力センサの値をフィードバックした“押付力制御”という動作が可能です。こちらを利用すると、ワークやベースの寸法のバラつきや、接着剤の塗布量の過不足があったとしても、一定の力で接着剤を押し付けることができます。さらに、押付完了した位置の情報も、エンコーダの位置情報から同時に取得することができます。これにより、不具合の発生を抑えることができます。

部品組立の接着工程の最適化に向けて

今回は「水晶振動子」の導入事例を基に、ピック&プレースロボットPPRを用いた「接着工程改善」に焦点を当ててご紹介しました。PPRで実現できる具体的な動作については、実機を用いて実験した時の動画やピック動作波形がありますので、ぜひご確認ください。

PPR「波形モニタ」で分かること(THKサイト)

水晶振動子に限らず、接着剤を使用した部品は数多くありますので、PPRで品質の改善、工程の改善にご協力できることがあると思います。興味を持っていただいた方はお気軽にTHKまでご連絡ください。皆さまの工程改善の一助となれれば幸いです。