かつては「人の手」によって当たり前のように行われていた、製造業における工程間の搬送作業において、現在、自動化の波が押し寄せています。その背景には、物流業界で顕在化している「2024年問題」が大きく影響しています。今回はこの課題に対してTHKが今までになかった新しいソリューションをご提案します。

「物流の自動化」の課題とは

現在、物流業界で話題になっている「2024年問題」をご存じでしょうか。これは、働き方改革関連法によってトラックドライバーの時間外労働に上限が設けられたことで、輸送力の不足や配送遅延のリスクが高まるとされる問題です。一見、運送業界だけの課題のように見えますが、実際には製造業の現場にも確実に波及し始めています。

製造業では、完成品の出荷や原材料の受け入れがスムーズに行われなければ、生産効率に直接的な影響を及ぼします。たとえば、外部物流が遅延すれば出荷待ちの製品が工場内に滞留し、次の工程のスペースが圧迫されてしまいます。原材料の到着が読めなくなれば、製造ラインへの投入のタイミングを柔軟に調整する必要が生じます。こうした外部の不確実性に対応するには、工場内の構内物流にもこれまで以上にフレキシブルで迅速な運用が求められます。

従来、製造業の構内物流の自動化は、導入コストや既存設備との整合性の観点から費用対効果が見合わないとされ、後回しにされてきた側面があります。「人が運んだ方が早くて安い」という常識が支配していた現場も少なくありません。しかし、深刻化する人手不足や外部物流の不安定化を背景に、今AGV(無人搬送車)やAMR(自律走行搬送ロボット)といった自動搬送ロボットの導入を検討する企業が急速に増えています。

構内物流の自動化は単なる省人化ではなく、製造業におけるさまざまな課題や変化に対して、柔軟に対応する力を高める鍵となりつつあります。

製造業におけるAGVの課題

AGVの導入にあたってはいくつかの高いハードルがあり、多くの企業が自動化の必要性を感じながらも、構内搬送の自動化に対して二の足を踏んでいるお客様も多いのではないでしょうか。例えば以下のような課題が挙げられます。

①床がボトルネックになる ― 老朽施設とAGV走行性のギャップ

まず、壁となるのが既存設備や工場レイアウトとの整合性です。その中でもAGVの導入において多くの現場でネックになるのが「床」です。製造業の現場は必ずしもAGVの走行を前提に設計されていません。特に築年数の古い工場や複数の増改築を経た施設では、床面に小さな段差や傾斜、さらには凹凸や油分の付着といったAGVの走行を妨げる要素が数多く存在します。これらは人の目には些細なものに見えても、従来型のAGVにとっては走行や停止動作、ルートの正確なトレースに大きな影響を及ぼす要因となります。また、現場によっては工場間の渡り通路やスロープ状の床など、上下移動を伴う搬送ルートも珍しくありません。これにより、車輪の空転や停止時に位置がずれるといったトラブルが起きやすく、導入前の現地調査で「この工場ではAGVの走行が難しい」と判断されてしまうケースがあります。

②変わり続ける現場に固定ルート方式がなじまない

次に、多品種少量生産や短納期対応を求められる製造現場における、レイアウト変更への対応です。近年、製造業では顧客ニーズの多様化に伴い、従来の大量生産一辺倒のスタイルから小ロット・高頻度の変種変量生産へのシフトが進んでいます。このような現場では、生産ラインの構成や工程の順番が日々の受注内容によって変化するため、レイアウトの変更が頻繁に発生します。しかし、従来のAGVは固定ルート型が主流であり、導入時にあらかじめ定めた走行ルートや停止位置に基づいて動作するため、こうした変更に柔軟に対応することが困難です。レイアウトを変更するたびに磁気テープやマーカー、専用ソフト上でのルート再設計が必要となると、AGVの運用そのものが負担となり現場から「かえって不便だ」という声が上がるケースもあります。

③搬送だけ自動化しても意味がない? 真の自動化を阻む壁

また、見落としがちな観点として、搬送工程とその前後の生産設備との連携の難しさがあります。AGVやAMRの進化によって工程間の搬送作業を自動化することは以前よりも容易になってきました。しかし、それだけでは工場全体の自動化は完成しません。なぜなら、搬送という工程は単独で成り立つものではなく、前工程からの受け取り、後工程への引き渡しという一連の流れの中に位置づけられているためです。たとえば、AGVが部品を運んできても、搬送先の加工機や検査装置が手動でドアを開け、作業者が部品を載せる運用であれば、人の手を介さずには生産が進みません。逆に、加工が完了しても、AGVの到着タイミングに合わせて設備側が自動でワークを排出できなければ、そこでラインが滞ってしまいます。つまり、AGVがいくら効率よく走行できても、その接続点で人手が必要であれば「全体最適の自動化」は実現できないのです。

この連携の難しさは、工場によって導入している設備のメーカーや仕様が異なることにも起因します。機器ごとにI/Oの仕様や通信プロトコルが違っていたり、旧来の機械がPLC制御に対応していなかったりする現場では、AGVと設備の連動制御を実現するためのインターフェース構築が技術的にもコスト的にも大きな壁となります。

このように、構内搬送の自動化は理想的な未来像でありながらも、現実には多くの実務的な課題に直面しているのが現状です。では、これらの障壁をどう乗り越えていくべきなのでしょうか。

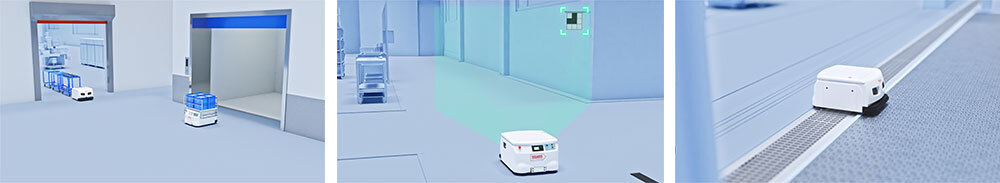

AGV/AMRに代わる新しい誘導方式の搬送ロボット「SIGNAS®」

構内搬送における課題を解決するべく、THKは2020年にSIGNASをリリースしました。SIGNASは内蔵カメラで目印となるサインポストを認識し、ルートテープレスで走行する新しい誘導方式の搬送ロボットです。

新しい誘導方式の搬送ロボットSIGNASには以下のような特長があります。

➀悪路走行性

SIGNASは直径200ミリの大きな駆動輪を採用しており、段差、溝、凸凹、坂道、グレーチングなど路面が悪い場所でも安定して走行することができます。走行テープを必要としないカメラでの誘導方式を採用しているためルートテープからの脱線がなくスムーズな搬送を実現します。今まで床がボトルネックになって自動化できていなかったお客様でも安心して導入いただけます。

➁プログラミングレスの簡単運用

SIGNASは前面に搭載したカメラが「サインポスト」と呼ばれる目印を認識して走行するため、AGVで通常必要となる床面へのルートテープの貼り付けや、AMRで必要となる事前のマッピング設定が不要です。経路作成は付属のアプリケーションからプログラミングの知識不要で簡単に実施できます。これによりレイアウト変更の頻度が多い現場にも最適です。

③PLC搭載可能で工場の生産設備との連動性が高い

オプションでPLCを搭載可能で、シャッターやエレベータ、生産設備との連携ができます。この機能によって工程間の単純な搬送だけでなく、本当の意味での構内物流の自動化を実現できます。

構内物流の自動化に貢献

構内搬送の自動化は、単なるオペレーション改善ではなく、工場全体の生産性・安定性を支える重要な設備投資です。とりわけ多品種少量生産や変種変量生産が求められる日本の製造業においては、設備との整合性や柔軟性を備えた搬送ソリューションの選定が今後の競争力を左右すると言っても過言ではありません。SIGNASは、こうした製造現場の要請に応えるべく開発された、AGVでもAMRでもない新しい自動搬送ロボットです。導入に向けたご検討材料として、各種資料や実機の稼働事例をご用意しています。ぜひこの機会にご確認ください。

フレキシブル次世代搬送ロボット「SIGNAS」の紹介動画(長編)はこちら(フォームへの記入が必要です)

フレキシブル次世代搬送ロボット「SIGNAS」カタログダウンロードはこちら