![]()

近年、デジタルトランスフォーメーション(DX)技術が急速に発展しています。様々な分野での生成AI(人工知能)の活用、クラウドコンピューティングサービスの普及、自動運転技術の開発、身近なところでは、スマートフォンと連携したデジタル家電が挙げられます。これらの発展に欠かせない部品が半導体であり、高機能な半導体部品開発のため、新たな製造プロセス開発が行われています。本記事では半導体製造装置に多く使われている直動案内について、要求仕様ごとに最適な製品をご紹介します。

小型化からパーティクル抑制まで、半導体製造特有の要求仕様

高機能な半導体部品の開発・製造には、さらなる部品の小型化や高集積化を実現する高精度かつ高タクトな製造装置が求められます。直動案内は製造装置の走行精度や位置決め精度に影響を与える重要な要素であり、製造装置と同様に高精度・高速性が求められます。また、半導体の品質・信頼性を高めるため、製造工程のパーティクル(ごみ)などの汚染を抑えることが重要であり、クリーン対応が重要となります。

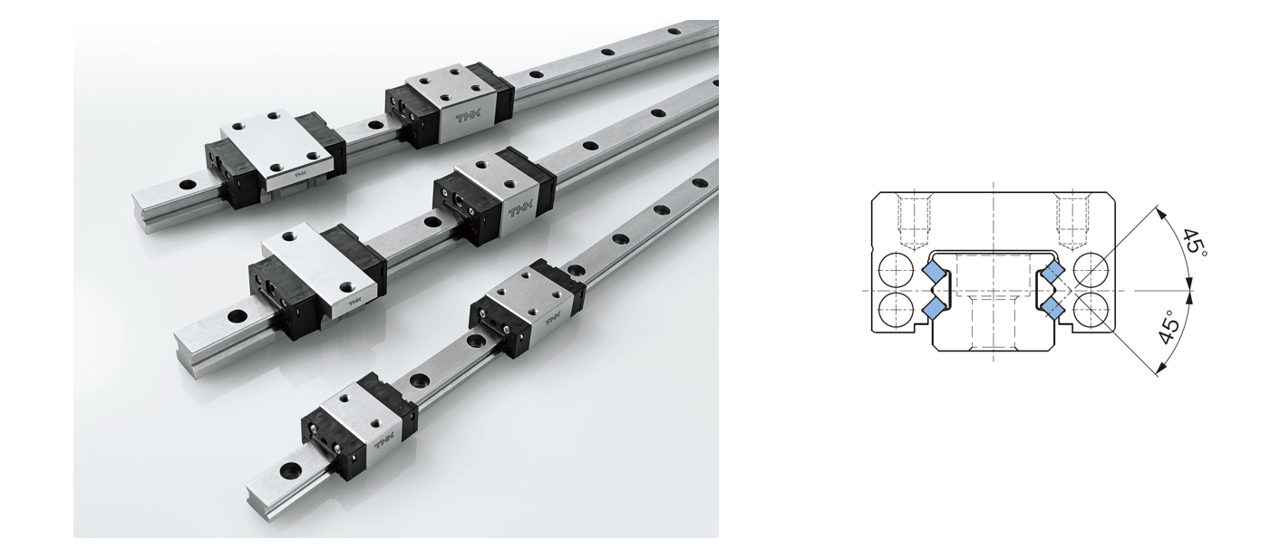

等速性・走行精度・位置決め精度を兼ね備えるLMガイド

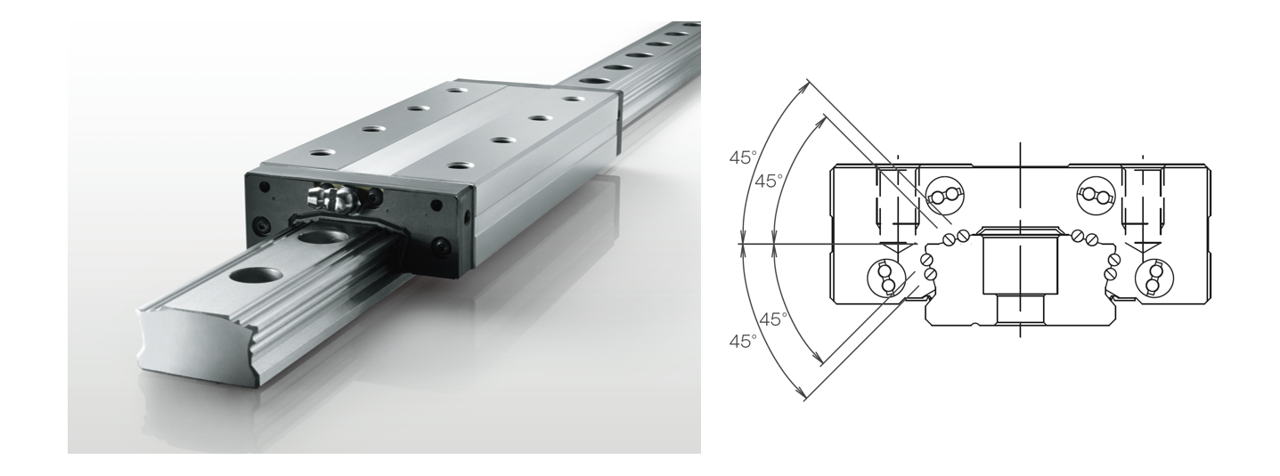

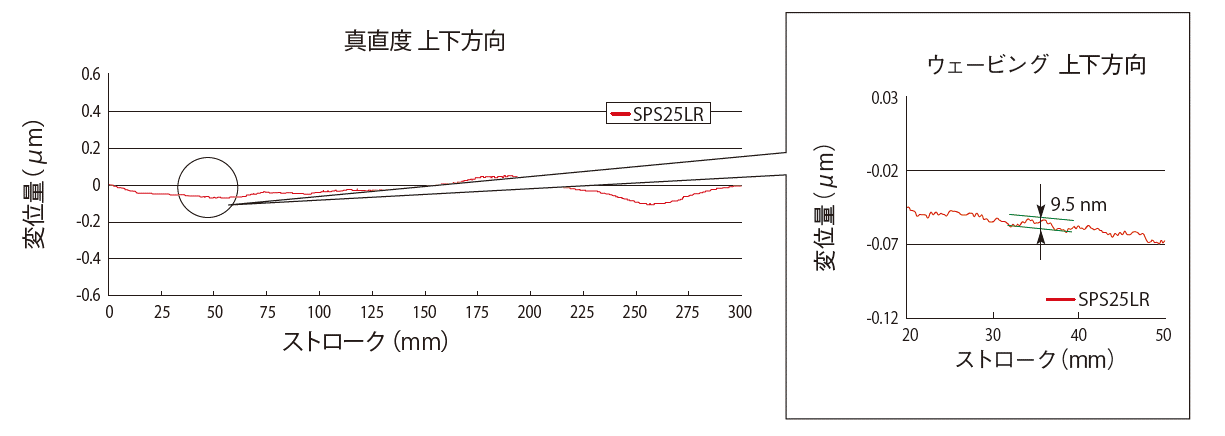

半導体の小型化や高集積化には、製造装置に対して等速性・走行精度・位置決め精度が求められます。また加工装置では、加工反力による変位を抑えるため高い剛性も必要となります。これらの性能を兼ね備えた直動転がり案内(LMガイド)が、ボールリテーナ入り超低ウェービングLMガイドSPR/SPS形です。

同製品は、静圧案内レベルの高精度を目指して開発した製品であり、高精度工作機械への採用をきっかけに、半導体業界などへの展開が進んでいます。走行精度について、ブロックがストロークする際に、内部の転動体が転がることでブロックと転動体の相対位置が変化し、テーブルの姿勢変化を引き起こすことをウェービングと呼び、超高精度(nmオーダー)を実現する妨げとなります。

同製品は小径ボール・8条溝・ロングブロックを採用したことで、一般的な直動転がり案内と比較して、ウェービング値の大幅低減を実現しています。等速性について、レール2本とブロック4個を組み付け、駆動にコア付きリニアモーターを用いた1軸テーブルで、速度:10mm/sにおける速度変動率は±0.04%を実現しています。また位置決め精度について、微小ステップ駆動の追従性を測定し、ステップ幅1nmの指令に追従することが確認されています。剛性についても、単体剛性試験結果において、転動体にローラーを用いた既存ローラーガイドよりも高い剛性を示しています。

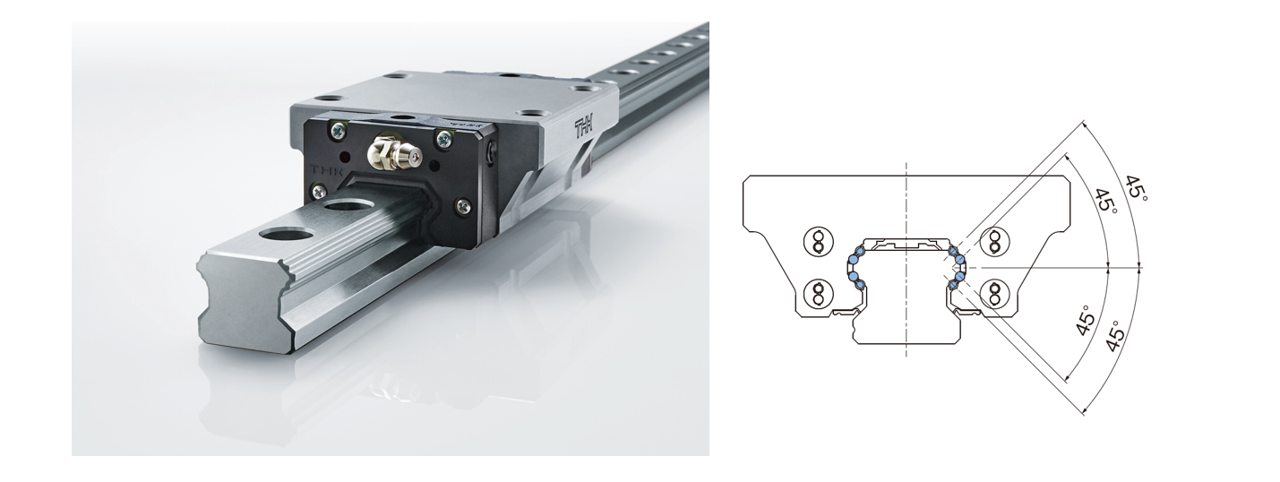

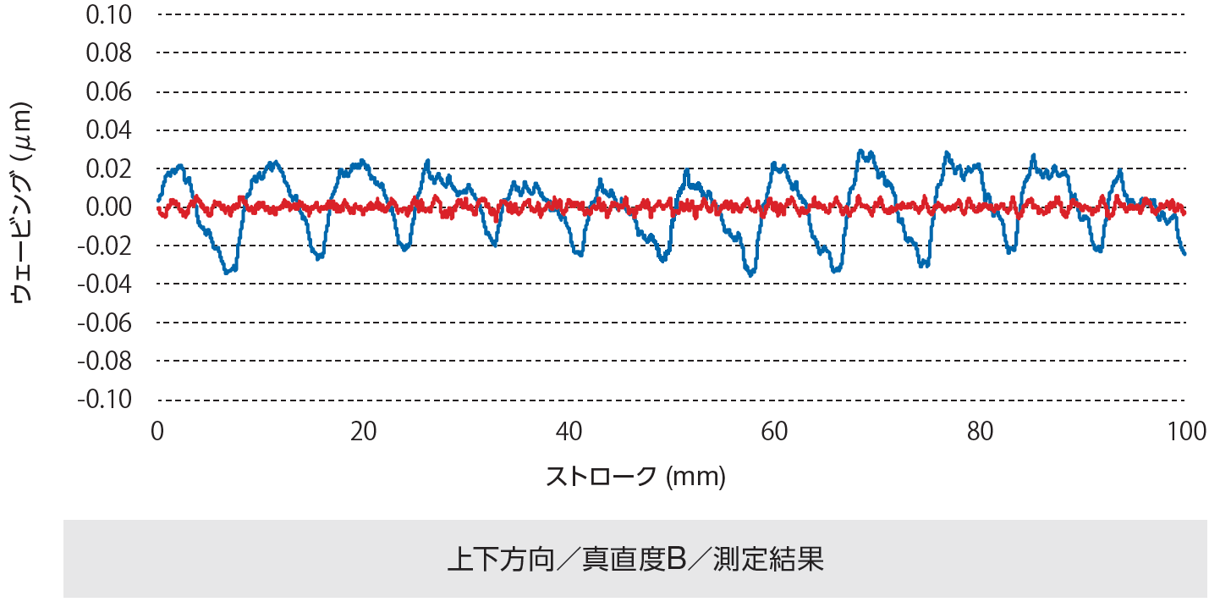

多方面で優れた性能を持つ超低ウェービングLMガイドですが、一般的なLMガイドに比べて、外形寸法(特に幅方向)が広く、従来装置をベースとした新機種を開発する場合は、案内部設計の見直しが必要となります。この課題に対し、SPR/SPS形の超低ウェービング性を踏襲したISO規格準拠寸法のLMガイド(形番:SPH)を開発しました。同製品は、ウェービング精度について、SPR/SPS形と比べてブロック長さが短くなりましたが、ほぼ同等のウェービング値が確認されており、高精度市場への今後の展開が見込まれます。

【ウェービング評価】

| 凡例 | 呼び形番 | 最大ウェービング振幅値 | 平均ウェービング振幅値 |

|---|---|---|---|

| 既存製品 | 0.0634μm | 0.0505μm | |

| SPH25 | 0.0120μm | 0.0088μm |

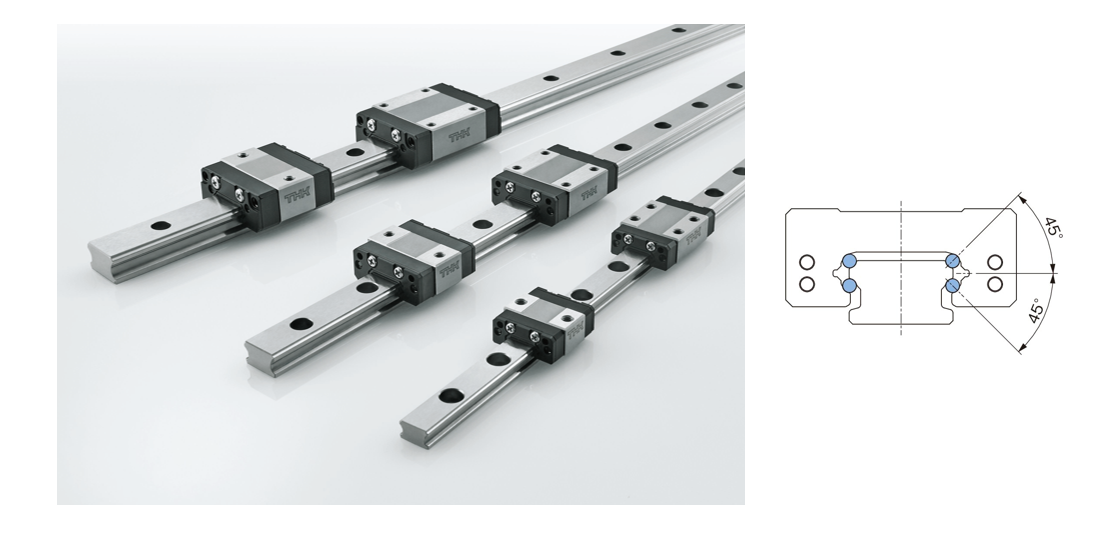

CPHの向上を実現する「小型軽量化」

半導体部品の小型化によって、プリント線基板位面積あたりのチップ搭載数が増加し、演算能力が向上します。チップ実装機では、小さな部品を短時間で数多く搭載する能力:CPH(Chip per hour)の向上が求められます。またチップを搭載するヘッドと呼ばれるチップ吸着機構を高速で動かすためには、装置可動部の軽量化が鍵となるため、直動転がり案内に対しては、小型軽量・高速・高剛性・長寿命の機能が求められることになります。これらの要望に対応するため、ミニチュアローラータイプ直動転がり案内HRG形を開発しました。従来のローラーガイドはレール幅15mmが最小でしたが、この製品では8mm、10mm、12mmをラインナップしています。世界的に見ても非常に小さいローラーガイドであり、非常に軽量です。さらに、同サイズのボールタイプと比べ、寿命は5倍程度、剛性は2倍程度の性能を有しています。

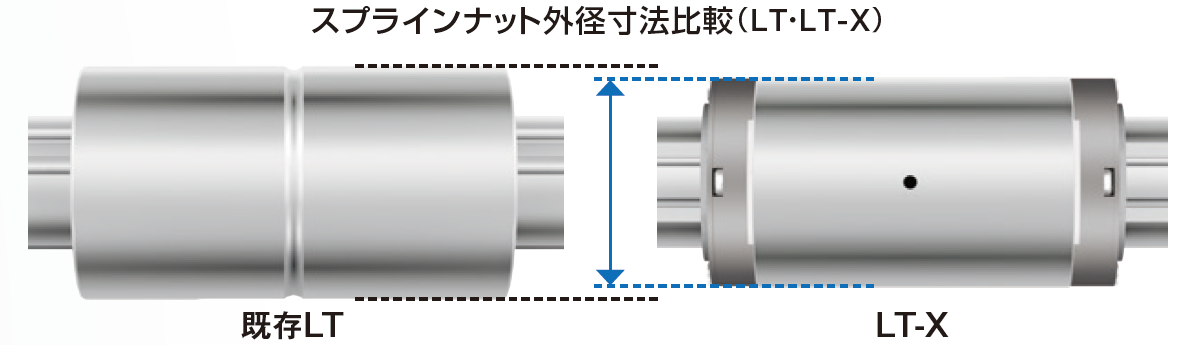

チップ実装機のヘッド部は、省スペースに多くのシャフト上下機構を配置し、小さなチップを短時間で数多く吸着できる機構となっています。また高加減速駆動による振動対策のため、剛性の高い直動案内が求められます。この機構には、ナット外径を最小限に抑えたミニチュアボールスプラインLT-X形を開発しました。ボール循環設計の最適化により、従来のLT形に対し、ナット外径を最大10%低減できます。ナット外径を小径にすることにより、複数のボールスプラインを省スペースに配置することが可能となります。

また、ミニチュアタイプLT-X形に、軸径φ3の小径サイズも新たにラインナップしました。ヘッド部のさらなるコンパクト化と高集積化に貢献します。スムーズなボール循環を実現し、摺動抵抗変動を向上させています。

装置稼働率やサーボ制御性に貢献する「高速性」

直動案内部品に高速性が求められる装置としては、ダイボンダやフリップチップボンダがあげられます。本装置は生産性向上のための高タクト化、繰り返し耐久性の向上による装置稼働率の向上、サーボ制御性向上のための案内部摺動抵抗低減などが求められます。先の課題を解決するために開発したのが、高加減速対応・低摺動ミニチュアLMガイド(形番:AHR)となります。

本製品は5m/sかつ30Gという高速・高加減速での動作において高い耐久性があり、従来のミニチュアガイドと比較しても摺動抵抗を低減しています。また、従来のミニチュアガイドと寸法互換があるため、すでに装置にミニチュアガイドを採用頂いていれば、そのまま置き換えることが可能となります。

半導体製造プロセスで求められるその他の仕様

次に、半導体製造プロセスで求められる特殊仕様についてご紹介します。

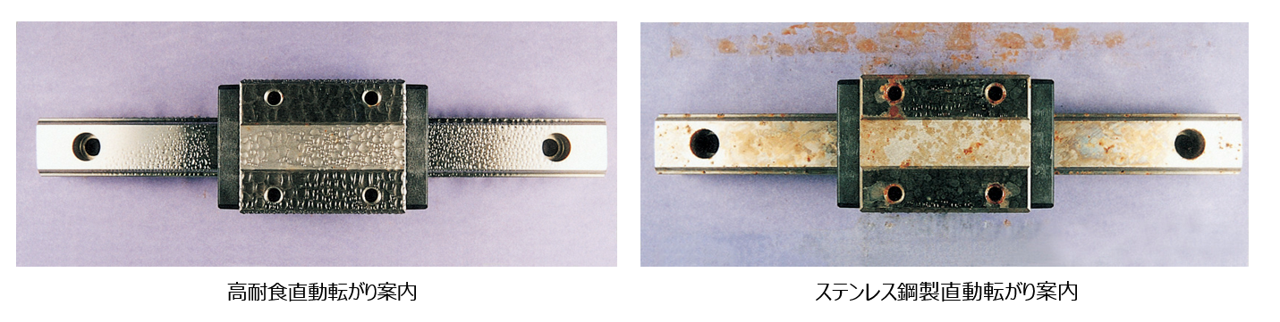

➀成膜生成や洗浄工程に「耐食性」

半導体製造プロセスでは、成膜生成や洗浄工程での化学薬品の使用に対する耐食性のある直動案内が求められます。一般的な直動転がり案内は、高剛性・長寿命を兼ね備えるため、熱処理を施した高炭素鋼を用います。しかし耐食性には難があり、薬品環境ではブロックやレールに表面処理を施すなどの対策を講じて使用します。それに対し、高耐食直動転がり案内HSR-M2形は、レールは耐食性に優れたオーステナイト系ステンレス鋼SUS304材、ブロックおよびボールにはマルテンサイト系ステンレス鋼の中で最も耐食性に優れるSUS431材を採用しました。従来のSUS304材に比べ耐食性を向上させています。

②電⼦線描画装置などに「非磁性」

半導体製造プロセスの一部では、電子線描画装置など磁気を嫌う特殊環境で使用可能な直動案内が求められます。例えば、非磁性材が求められる1つの事例として、最先端半導体の世界では回路幅2nmほどの加工が必要になってきています。このような極小の回路は、マスク描画装置で電子ビームという光で描かれます。このとき周辺部材が磁気を帯びてしまうと、電子ビームの位置がずれてしまい精密に回路を描くことができなくなるため、周辺部材には非磁性材料が要求されています。

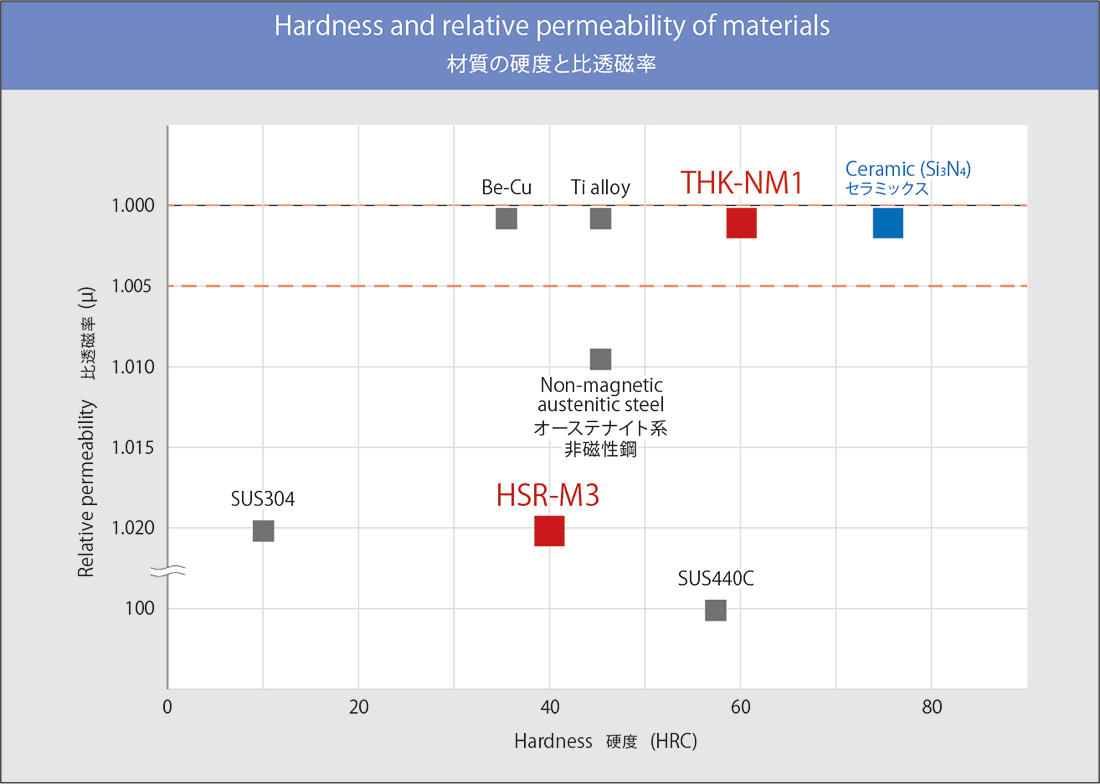

そこで、THKはこのような非磁性あるいは低透磁率の要求に応えるため、「高機能非磁性・超高耐食材料」の特殊合金THK-NM1を開発しました。この材料は、高水準の非磁性(比透磁率が1.005未満)と軸受に適した高硬度の特長を併せ持ち、LMガイド・ボールねじ・ボールスプライン・クロスローラーリングに対応可能で、高耐食も兼ね備えています。非磁性材料としては、高硬度のセラミック材を用いるケースもありますが、この特殊合金はボール接触面が適度な弾性変形を伴うことで予圧が付与でき、軸受に適した特殊材の中でも磁気の影響を受けず、ガタつきのない滑らかな動きが可能となる材料です。次世代の新たな製造プロセスにも貢献できるものと考えます。

さらに、低透磁率への市場要求に幅広く応えるため「低透磁率LMガイドHSR-M3形」を標準ラインナップに追加しました。世界標準かつ4方向等荷重形のHSR形でラインナップすることにより、装置へ採用しやすくなっています。比透磁率は1.02以下を担保しながら、時効硬化で40HRC以上を確保しており、高い耐摩耗性も実現しています。

③クリーンルームに求められる「低発塵性」

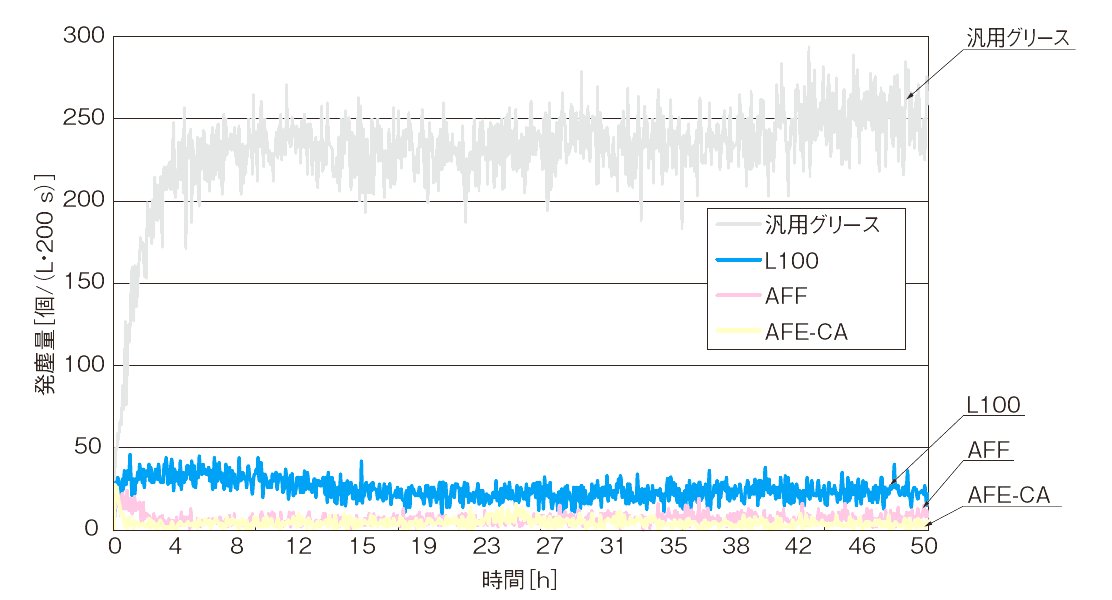

クリーン環境で使用可能なグリースを紹介します。直動部品は転動面と転動体の金属接触による焼付きや異常摩耗を防ぐため、良好な潤滑状態が必要となります。しかしクリーン環境では、グリース飛散が発塵となり、ワークへ付着すると不良発生の要因となります。そのため、低発塵グリースが求められます。そこで当社が開発した3種類のクリーングリースをご紹介します。

・フレッチング摩耗を抑える「AFFグリース」

高級合成油とリチウム系増ちょう剤を用いたグリースAFFグリースは、転がり抵抗の変動が少なく、低速時の追従性に優れています。また微小ストロークでの使用に見られるフレッチング摩耗を抑える特性も有します。

・低発塵性に最も優れた「AFE-CAグリース」

高級合成油とウレア系増ちょう剤を用いたグリースAFE-CAグリースは、低発塵性に最も優れています。また、金属元素が含有されていないため、グリースから金属元素の飛散がなく、半導体分野での使用に適しています。

・極圧性に優れた「L100グリース」

高級合成油とリチウムコンプレックス系増ちょう剤を用いたグリースL100グリースは、特殊添加剤の使用により、従来の低発塵グリースに比べ3倍の極圧性を有しており、高負荷環境での使用に適しています。

※本製品は欧州域内では使用できません。

AI半導体開発で進む新たなニーズに向けて

本記事では、半導体製造装置に求められる性能とそれに適した様々な製品を紹介しました。冒頭にも記述しましたが、高機能な半導体の需要はこれから急速に伸びていくものと思われます。クラウド大手もAI半導体の開発を始めており、製造装置に用いられる直動案内には、これまでにない要望が出てくると予想されます。THKでは、さらに高い付加価値を持った技術と製品を提供してまいります。半導体装置に関してお困りごとがございましたら、ぜひお気軽にお問い合わせください。

高加減速対応・低摺動 ミニチュアLMガイド (形番:AHR)の専用サイトはこちら(THKサイト)

超低ウェービング ボールリテーナ入りLMガイド(形番:SPH)に関する詳細はこちら(THKサイト)

総ローラータイプLMガイド ミニチュア HRG形に関する詳細はこちら(THKサイト)

超低ウェービング ボールリテーナ入りLMガイドに関するジャーナル記事はこちら(THKサイト)

「ナノレベル精度にせまる直動転がり案内」の技術論文はこちら