2024年12月11日

2026年02月18日

製品

半導体後工程の基礎知識とチップピックアップの課題改善事例

この記事では⾝近にある半導体製品と、その核である半導体チップの製造⼯程に関わる装置や⼯程についてやさしくご説明した上で、特に半導体チップのピッキング(チップを吸着して持ち上げる⼯程)に関する課題をご紹介します。その課題に対して、ピック&プレースロボットPPRを活用したダメージコントロールの解決方法を、ユーザー様のお困りごとや採用事例を交えてご提案します。

これから半導体業界に関わる若い技術者の皆さんから、実際にピック&プレースの課題に取り組まれているベテランの方までぜひお読みいただけますと幸いです。

産業の米「半導体」について

「半導体は産業の⽶」と⾔いますが、どれほど活⽤されているかご存知ですか?

まずはCPU。私たちの手元にあるスマートフォンやパソコンの中で、情報処理や計算を行う装置がCPUです。CPUは一つの機器に一つだけ搭載されていると考えるかもしれませんが、昨今では大量のデータを扱うために、例えば「クアッドコア」のように一台のパソコンの中に複数のコアが内蔵されています。また、機能ごとに独立したCPUで情報を処理する例も多く見られます。例えば、自動車には一台あたり30個以上のCPUが搭載されていることもあります。

続いて記憶領域であるメモリ。CPUは情報を処理する装置ですが、情報を覚えておくことはできません。何か計算をした時に、⼀つ前に計算した結果を忘れていると仕事になりません。メモリはたくさんの情報を処理する際に、⼀時的あるいは⻑時間データを保持しておくための装置です。

さらにセンサ。ここではイメージセンサを取り上げます。スマートフォンやデジタルカメラにはイメージセンサが組み込まれています。外部から取り込まれる点や⾊の情報をデータに置き直し、それを再度読み込むことで写真や画像データとして取り扱うことができます。イメージセンサだけではなく、受光センサや加速度センサ、圧⼒センサ等、私たちの暮らしを安全で豊かにするために活躍しています。

続いてLED。半導体は私たちに⾝近な照明にも⾰命を起こしました。これまで⽩熱電球や蛍光灯を使っていたところは、⾼輝度で⾼寿命、低消費電⼒、⼩サイズであるLEDにどんどん置き替わりました。車や信号機、街頭、スマートフォン、モニター等ありとあらゆる照明はLEDとなっています。

このように、半導体が私たちの生活において、米のように無くてはならない存在になっていることが分かると思います。

半導体チップとその製造工程について

それでは、半導体チップはどのように製造されるのでしょうか?

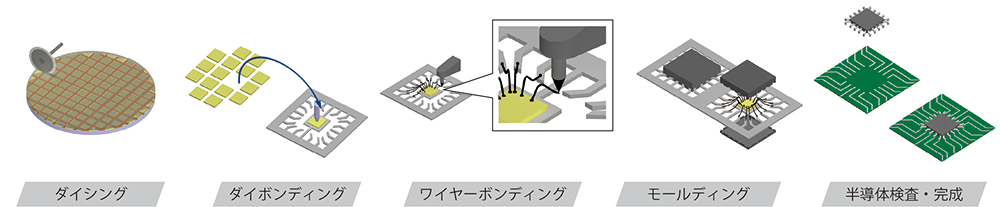

半導体の材料はシリコンSiをベースにしています*1。単結晶シリコンのインゴットをウエハという形に切り出し、半導体製造の前⼯程でパターニングし、ダイシングして個片化します。これが半導体チップで、別名「ダイ」とも呼ばれます。チップのつづりはChipで、切れ端を表します。ダイはDieと書きますが、サイコロや四角片を表すところからきているようです。ダイシングのダイもここからきています。

個片化したチップはそのままでは電子回路等に搭載することができません*2。そこで、回路に接続する電極を持ったリードフレームや半導体パッケージにダイを載せて固定します。これがダイボンディングです。固定には接着剤やはんだ材等が使われます。さらに、ダイとリードフレームや半導体パッケージに極細のワイヤー(金線)で接続する工程がワイヤーボンディングです。このままだとワイヤーや半導体のチップ表面が露出しており、まだ取り扱いがデリケートなのでモールディングという⼯程で樹脂を流し込み封⽌します。封止した状態になればある程度丈夫な状態になるのです。

*1 その他の材料もあります。

*2 今ではフリップチップボンディングという技術もあります。

これらの中で登場する装置には、ダイシングするダイサー、チップ(ダイ)を載せるダイボンダ―、ダイボンディング前にチップを整理するソーター*、ワイヤーボンディングするワイヤーボンダ―等があります。

*ソーターには、チップの状態でテストをした際にNGとなったチップをより分ける機能があります。

半導体チップのピッキングの課題

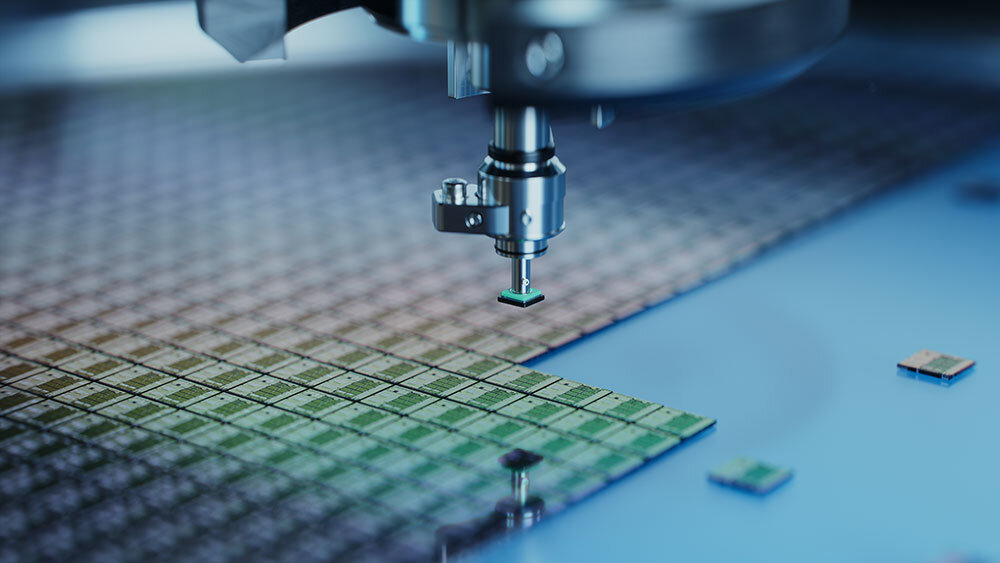

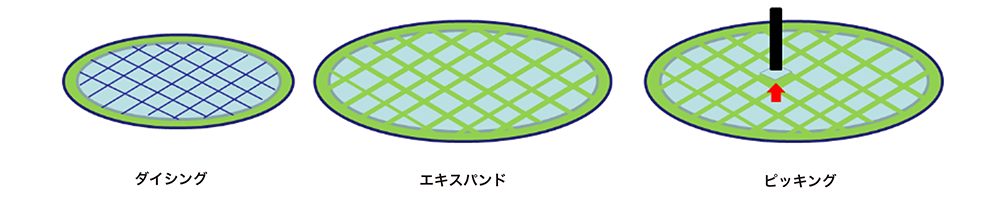

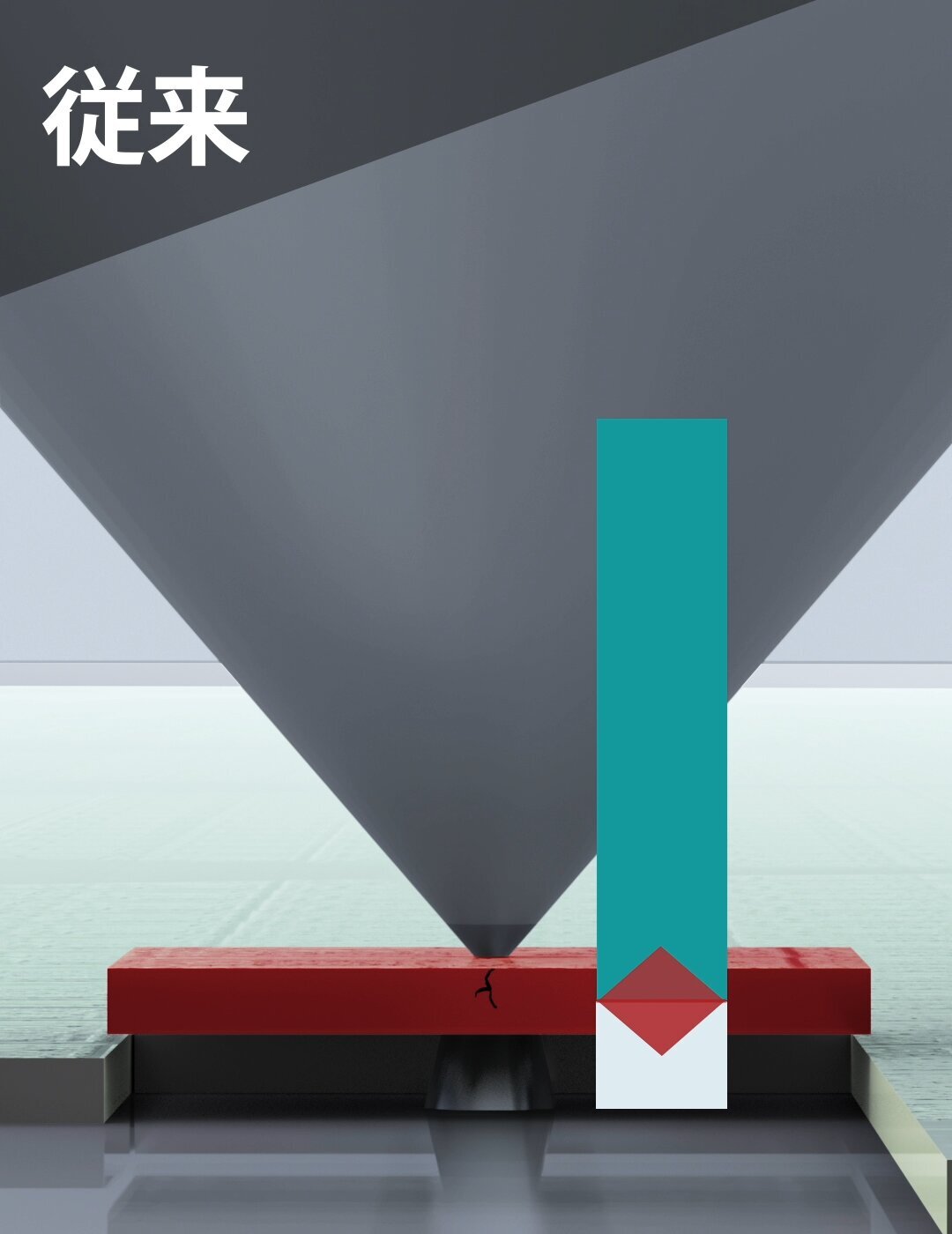

ここから改めて「ウエハを個⽚化してピッキング」する⼯程を取り上げます。ダイシングする時チップが飛び散らないように、ウエハを粘着テープにくっつけた状態でカットします。個⽚化したチップはピッキングツールで吸着して粘着テープから引き剥がします。シリコンの物性として、⼩さな衝撃でも割れや⽋けが発⽣しやすいという特徴があるため、せっかく前⼯程で作り上げたチップにダメージが⼊ってしまう可能性があります。そのため、ウエハの粘着テープを引き延ばす「エキスパンド」をして、下から突き上げピンで突き上げることで、ピッキングツールでチップを引き剥がして持ち上げやすくしています。

突き上げピンで突き上げることで粘着テープからチップを引き剥がしやすくすると⾔いましたが、これには⾼度な技術が必要です。この⼯程を難しくしているポイントは以下の通りです。

- チップが薄く、とてもデリケートである

- 突き上げピンとピッキングツールの動きを連動させる必要がある

- 突き上げピンとコレット*の損耗により、チップに対する位置関係が変わる可能性がある

*半導体や電子部品の業界では、吸着ノズルのことをコレットといいます。

これらについて、一つずつ詳細に考えてみます。

1. チップが薄く、とてもデリケートである

前述したように、半導体ウエハはインゴットをスライスすることでできあがります。ウエハを薄くすると、1インゴット当たりにできるウエハの数が多くなり、コストが下がります。また、できあがる半導体デバイスもより⼩さく薄くすることで、基板に実装する⾯積・体積が⼩さくなります。そうすることで完成する電⼦機器⾃体がコンパクトになり、最終製品をユーザーが使いやすくなるというメリットがあります。多くのチップでは、扱いやすさ(=壊れにくさ)の⾯で0.5~1.0mm程度であることが多いようですが、最先端のチップだと20μmといった厚さも存在するようです。

2. 突き上げピンとピッキングツールの動きを連動させる必要がある

突き上げピンは、ウエハの下からサーボモータ等で駆動されて上昇します。ピッキングユニットに取り付けたコレットをサーボモータ等で駆動させて下降していきます。チップを拾い上げる手順としては、

①コレットを下げてチップに接触させる。(この時エア吸着する)

②突き上げピンを上昇させる。

③突き上げピンと同時にコレットを上げる。

④コレットをさらに上昇させてチップを持ち上げる。

という順になります。

この間に、チップにはコレットと突き上げピンそれぞれからの接触による衝撃と、コレットと突き上げピンに挟み込まれることによって⽣じる衝撃が加わることになります。前述したように薄くなったチップに対する衝撃によるダメージを減らすためには、上下軸の⾼度な位置・速度の制御や、上下軸が⾼精度に同期して動く必要があります。私たちの調査によると、位置制御で数⼗μmの挟み込みが⽣じると数百gもの荷重がかかってしまうため、この制御はかなりシビアなものになります。

3. 突き上げピンとコレットの損耗により、チップに対する位置関係が変わる可能性がある

突き上げピンやコレットは⼀⽇に何千〜何万回とチップに接触し、少しずつ損耗してしまう可能性があります。その損耗を防ぐため材質には超硬⾦属やダイヤモンドまで選択されています。それでも少しずつ先端の形状が変わることでチップとの位置関係が変わり、ピックアップミスやチップにダメージを与えてしまう可能性があります。

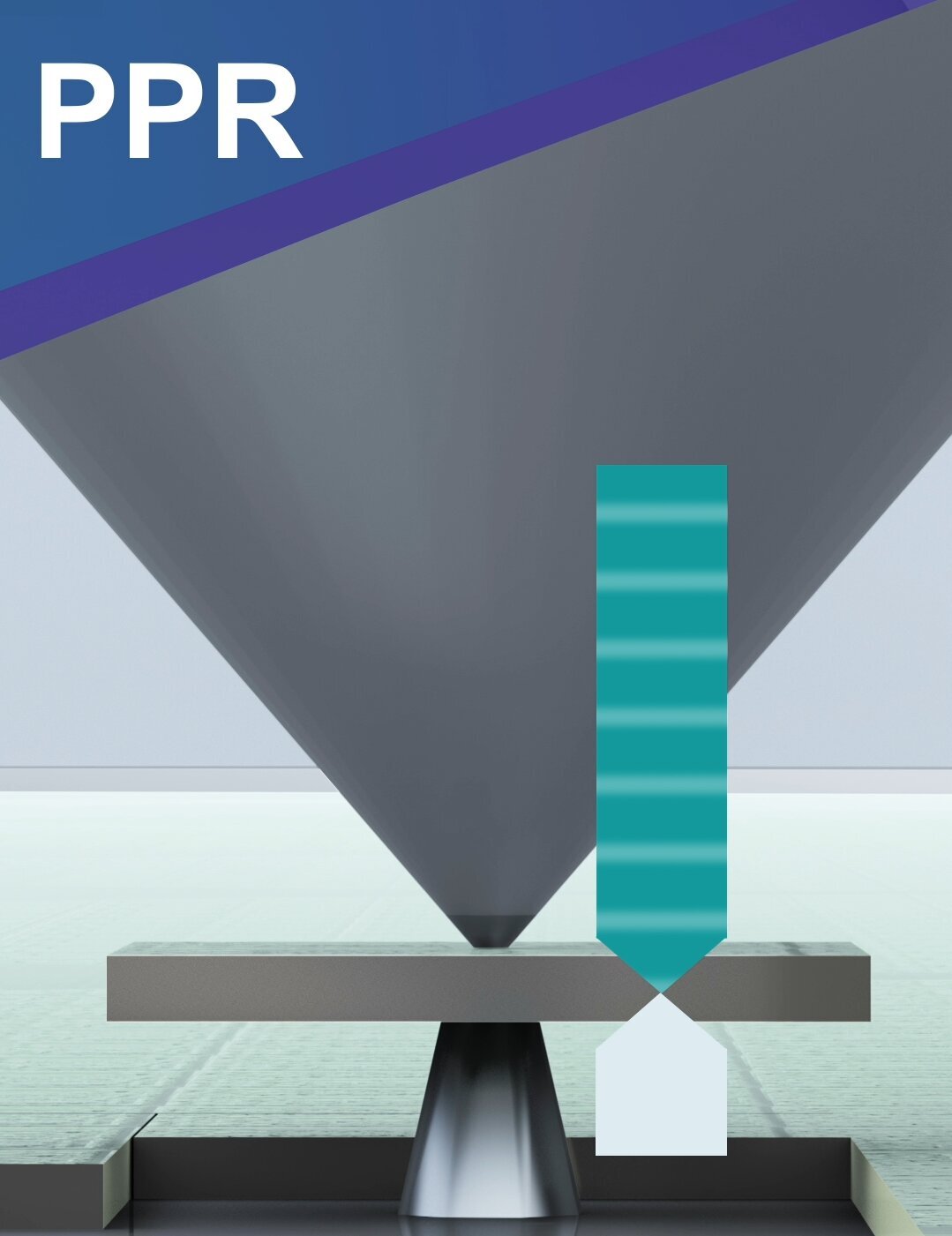

PPRのシステムと改善事例

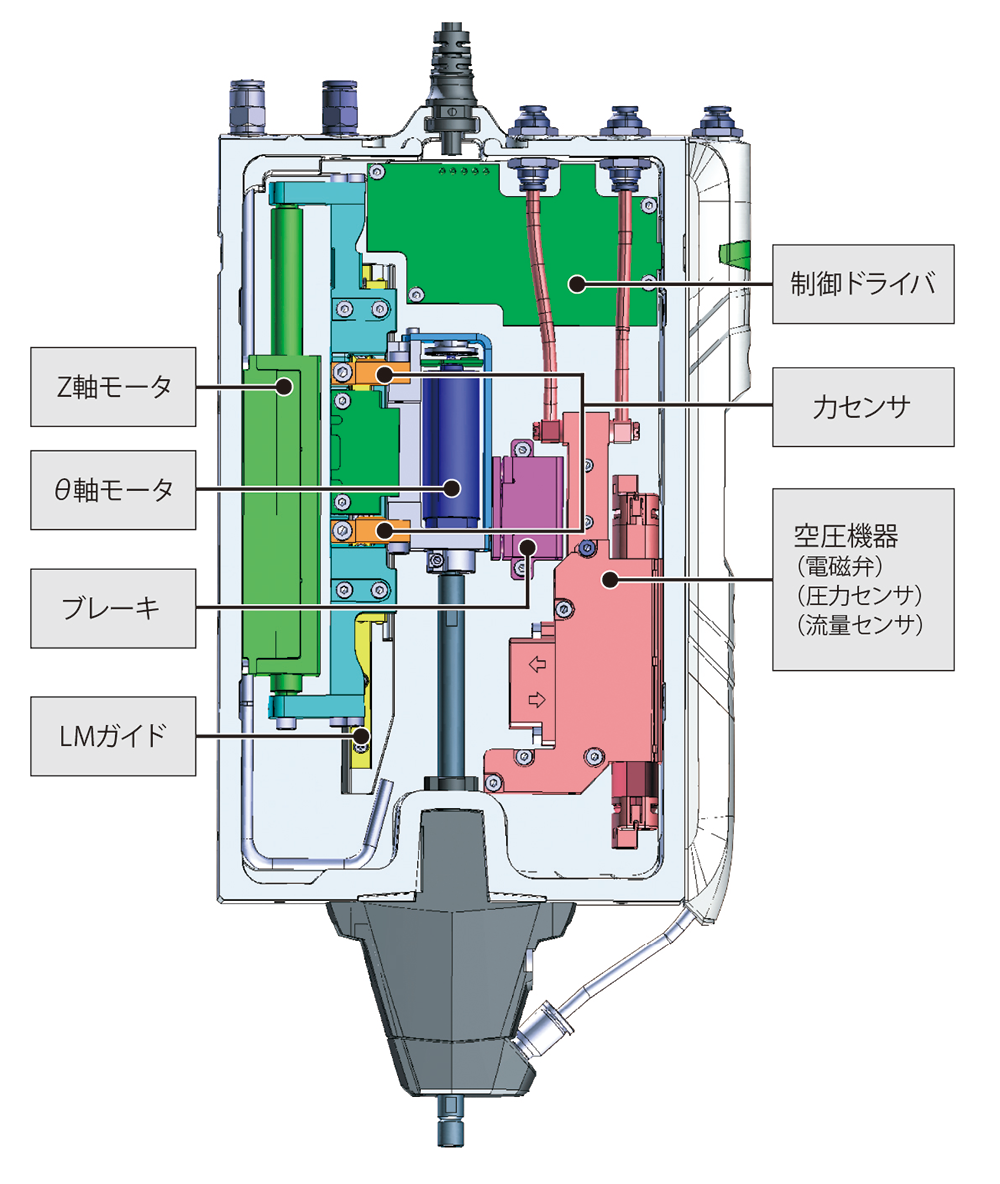

PPRはオールインワンシステムとして、Z軸のリニアモータと、Z軸のエンコーダ、⼒センサを内蔵しており、半導体チップのピッキングツールとして数多く採⽤されています。

チップに接触する際には、「接触停⽌」という機能を使い、コレットがチップに接触する際の衝撃を⼩さく抑えることが可能です。また、この機能を使えばコレットが損耗した際に位置変化が⽣じても、接触による衝撃を⼀定にすることが可能です。さらに、接触した際の位置情報も1μm単位で検出できるため、接触時の位置を確認することで、コレットの損耗⾃体を検出することが可能になります。

ソリューション提案事例として、実際に位置情報による判定をしている事例についてはこちらのページで紹介しています。

突き上げピンとの連動においては「押付⼒制御」という機能を使⽤すると、チップに与える負荷を⼀定に保つことができるようになります。すると、上下軸の⾼精度な同期動作をしなくとも⼀定の荷重以上の衝撃をチップに与えずに持ち上げることができるようになります。

ソリューション提案事例として、押付力抑制中の力センサの挙動についてはこちらのページで紹介しています。

半導体製造工程の歩留まり改善に貢献

今回は「半導体チップのピッキング」に焦点を当て、チップへのダメージコントロールの課題とピック&プレースロボットPPRを⽤いた⼯程改善についてご紹介いたしました。前半でご紹介した通り、今や半導体は世の中に無くてはならないものであり、⼿元のスマートフォンがどんどんと⾼機能になっていくためには、チップの微細化、薄型化が重要な要素になっています。ユーザー様のお話をお聞きしていると、やはりこの部分でお困りの装置メーカー様、デバイスメーカー様が⾮常に多い印象です。

今後の半導体業界のブレイクスルーに向けて、PPR並びにTHKの技術がお客様の課題解決にお役に⽴てるかと思いますので、お困りごとがあればぜひTHKにお声がけください。

「水晶振動子製造の吸着搬送工程に最適!ピック&プレースロボットの機能とは」の製品ジャーナルはこちら(THKサイト)

工程最適型ロボット Pick and place Robot(THKサイト)