地球温暖化対策への社会的要請が高まる中、製造業においてもサプライチェーン全体での脱炭素化、工場からのCO2排出削減が喫緊の課題となっています。CO2排出量削減を効果的に進めるためには、まず「排出量の見える化」が不可欠です。工場全体および各工程・設備ごとのエネルギー使用量とCO2排出量を正確に把握することで、初めて効果的な削減策を講じることができます。本記事では、見える化の3ステップと5つの打ち手、DX活用とTHKのGXソリューション事例を紹介します。

なぜ今、工場のCO2削減が必要か

2050年カーボンニュートラル宣言と法規制の目標

日本政府は2020年10月に「2050年までに温室効果ガス排出実質ゼロ(カーボンニュートラル)を目指す」ことを公式に宣言しました。これは2050年までにCO2を含む温室効果ガスの排出量を国全体としてゼロにするという国家目標です。

サプライチェーン要請と企業評価の変化

脱炭素の流れは企業間取引にも大きな影響を与えています。大手メーカー各社は自社だけでなくサプライチェーン全体でのCO2削減目標を掲げ、サプライヤーにも協力を求め始めています。代表例として、トヨタ自動車は2021年6月に主要な直接取引先の部品メーカーに対し「前年比でCO2排出量を3%削減するよう要請した」ことが注目されました。納入先(顧客)や取引先からCO2排出データの開示やCO2排出削減計画の提出を求められるケースも増えつつあり、CO2排出削減への取り組みが企業評価の新たな指標になっています。

CO2排出量削減とコスト削減の関係

CO2排出削減はコスト削減の観点でも重要です。近年のエネルギー価格高騰で企業収益を圧迫されているだけでなく、政府が進めるカーボンプライシングも無視できません。2023年に成立した脱炭素成長型経済構造への円滑な移行の推進に関する法律(GX推進法)により、日本でも本格的に排出量取引や炭素賦課金の導入が決まり、2026年度には排出量取引の稼働が予定されています。これは、工場から排出されるCO2が将来的に「コスト」となるリスクを示しており、CO2排出量の削減が将来のコストアップリスク低減にもつながります。

工場のCO2排出量を見える化する3ステップ

ステップ1:CO2排出量の計算式と排出係数の理解

CO2排出量の計算式はシンプルで、基本的には「活動量×排出係数」で求められます。ここで「活動量」とは、消費電力量や燃料消費量など工場で使用するエネルギー量の実数値で、「排出係数」は、その活動に伴い排出されるCO2量を示す定数です。例えば消費電力量であれば、電力会社ごとに1kWhあたりのCO2排出係数が公表されています。工場のCO2排出量は、電力使用量、燃料使用量、水・蒸気使用量などを把握し、それぞれに対応する排出係数を掛けてCO2排出量(t-CO2)に換算することで計算ができます。排出係数は環境省や経産省のウェブサイトで公表されており、最新データに更新していく必要があります。

ステップ2:製造ライン別・設備別の排出量の見える化

工場全体の年間排出量だけでなく、工程・設備ごとのCO2排出量を詳細に見える化することが、優先順位をつけてCO2排出量削減を実施するためには重要です。製造ラインごと、設備ごとにエネルギー使用量を計測または推定し、前述の計算式でCO2排出量に換算すれば排出量を把握できます。近年はIoTセンサを活用し、リアルタイムでエネルギー消費量を収集して見える化するサービスも登場しています。このようなサービスは、待機時の電力消費量が大きい設備の特定や、エネルギーロスが大きい設備を狙った改善策の実施、省エネ投資の効果検証や部門間比較に役立ちます。

ステップ3:継続的な排出量データの管理と分析

CO2排出量データは一度計算したら終わりではなく、毎月・毎年更新されるエネルギー使用実績に応じて継続的に管理・分析していくことが大切です。自動的に大量のデータの管理・分析を行うには、専用のクラウドシステム導入も検討する価値があります。

脱炭素を実現する5つのアプローチと最新省エネ技術

工場のCO2排出量削減には、多岐にわたる手法がありますが、ここでは代表的な5つのアプローチを紹介します。自社の状況に合わせて組み合わせ、段階的に取り組むことで、着実な脱炭素を目指しましょう。

1.省エネ改善活動

CO2排出量の計算式からわかるように、省エネ改善活動によりエネルギー消費量に相当する「活動量」を小さくすることができれば、CO2排出量は削減されます。「ムダな設備や照明はこまめにOFFにする」、「待機電力を削減するため稼働スケジュールを最適化する」、「昼間ピーク時の使用を抑え夜間電力にシフトする」など、改善の積み重ねでエネルギーロスを削減します。圧縮エア配管の漏れ点検・修理や、不要時のコンプレッサー停止など、現場の創意工夫による省エネはコストゼロで実施できる重要な対策です。

2.高効率設備への更新投資

古いエネルギー効率の低い設備を高効率機器へ更新することも効果が大きいです。更新時期に合わせてトップランナー基準を満たす高効率機器を導入することで、大幅な省エネが期待できます。例えばモータであれば、IE3(プレミアム効率)やIE4(スーパープレミアム効率)と呼ばれる高効率規格品の採用、レガシーな冷凍機・空調機をインバータ式高効率機に置き換える、といった施策が有効です。更新投資にはコストが伴いますが、国や自治体の補助金・税制優遇も活用しつつ、ランニングコスト削減による投資回収を見込みながら計画的に進めましょう。

3.再生可能エネルギーの導入とPPA(電力購入契約)の活用

工場の使用電力をクリーンな再生可能エネルギーに切り替えることも、CO2削減の強力な手段です。太陽光発電パネルの設置は代表例といえるでしょう。さらに近年普及しつつあるのがPPA(Power Purchase Agreement)モデルの活用です。PPAとは発電事業者が需要家(工場)の敷地に太陽光設備を設置・所有し、発電された電力を需要家が長期契約で購入する仕組みです。これにより、工場側は初期投資ゼロで屋根や駐車場に太陽光発電を導入でき、CO2削減効果を享受できます。

4.物流・輸送プロセスの最適化とサプライチェーン全体の可視化

製造業のCO2排出は工場内にとどまりません。原材料の調達から製品出荷・輸送までの物流プロセスでも相当量のCO2が排出されるため、サプライチェーン全体での排出削減も視野に入れる必要があります。具体的には、「輸送ルートの最適化」、「積載率向上によるトラック便の削減」、「近隣工場との共同配送」、「発注ロットと頻度見直しによる原料輸送回数削減」などです。最近は物流領域でもIoTやデータ分析を活用し、輸送ごとのCO2排出量を可視化して効率改善につなげる事例が増えています。自社工場内の削減努力に加え、川上・川下企業とも協調しながら物流・サプライチェーン全体でCO2排出低減に取り組みましょう。

5.カーボン・オフセットの活用

どうしても削減しきれない排出については、カーボン・オフセットの活用も一つの方法です。カーボン・オフセットとは、排出量に見合った温室効果ガスの削減活動に投資する等により、排出される温室効果ガスを埋め合わせるという考え方です。また日本国内には、省エネ設備の導入、再生可能エネルギーの利用によるCO2等の排出削減量や、適切な森林管理によるCO2の吸収量をクレジットとして国が認証する「J-クレジット制度」があります。認証されたクレジットは企業間で売買可能で、削減余力のある企業はクレジットを創出・販売し、逆に削減が難しい企業はクレジットを購入して自社排出の埋め合わせに使えます。

DXで加速するエネルギー「見える化」の効果

CO2排出量やエネルギー消費量の見える化は、IoTセンサや計測デバイス、クラウド技術を用いたデジタルトランスフォーメーション(DX)と親和性が高く、工場の省エネ改善活動を強力に推し進めることができます。IoTセンサなどを用いることで詳細なエネルギー使用量を設備ごとにリアルタイムで「測る」ことが容易になり、CO2排出量やエネルギー消費量の多い工程・機器を特定し、改善の優先順位を明確化できます。得られたデータは、ダッシュボード上で見える化することで、異常なエネルギー消費パターンを検知できるだけでなく、省エネ施策の効果を社内で共有することが可能です。こうしたダッシュボードは、次の施策のアイデア源となるほか、取引先や行政への報告にも活用できます。また、クラウドを介した複数拠点のデータ統合も重要です。遠隔地の工場データも一元管理でき、経営層は各拠点のCO2排出量やエネルギー効率を俯瞰した戦略的投資判断が可能になります。こうして工場の省エネPDCAサイクルが飛躍的に高速化・高度化します。

THKのGXソリューションによる工場のエネルギー見える化とCO2削減

工場のエネルギー見える化を支援するDXソリューションの例として、当社THKが提供する「GXソリューション」を紹介します。これは立ち上げ工数を大幅に削減しながら、工場のエネルギー使用量(電気・水・ガス・重油など)を一括で見える化できるIoTソリューションです。

GXソリューション最大の特徴は、工場全体のエネルギー使用量に加えて、設備やライン単位でもエネルギー消費割合を見える化できることです。センサのグルーピング機能で設備やラインごとのエネルギー消費割合を算出でき、設備の移設や省エネ設備を導入した際も、投資効果や環境性能を正確に測定することで有効な対策の立案に貢献します。加えて、分電盤内に数珠繋ぎ式の小型電力センサを配置することで、狭い盤内でも配線とスペースを最小限に抑えながら簡単に設置できます。設置工事の手間が少なく短期間で導入できる点は、設備更新やライン変更の多い現場にとって大きなメリットです。

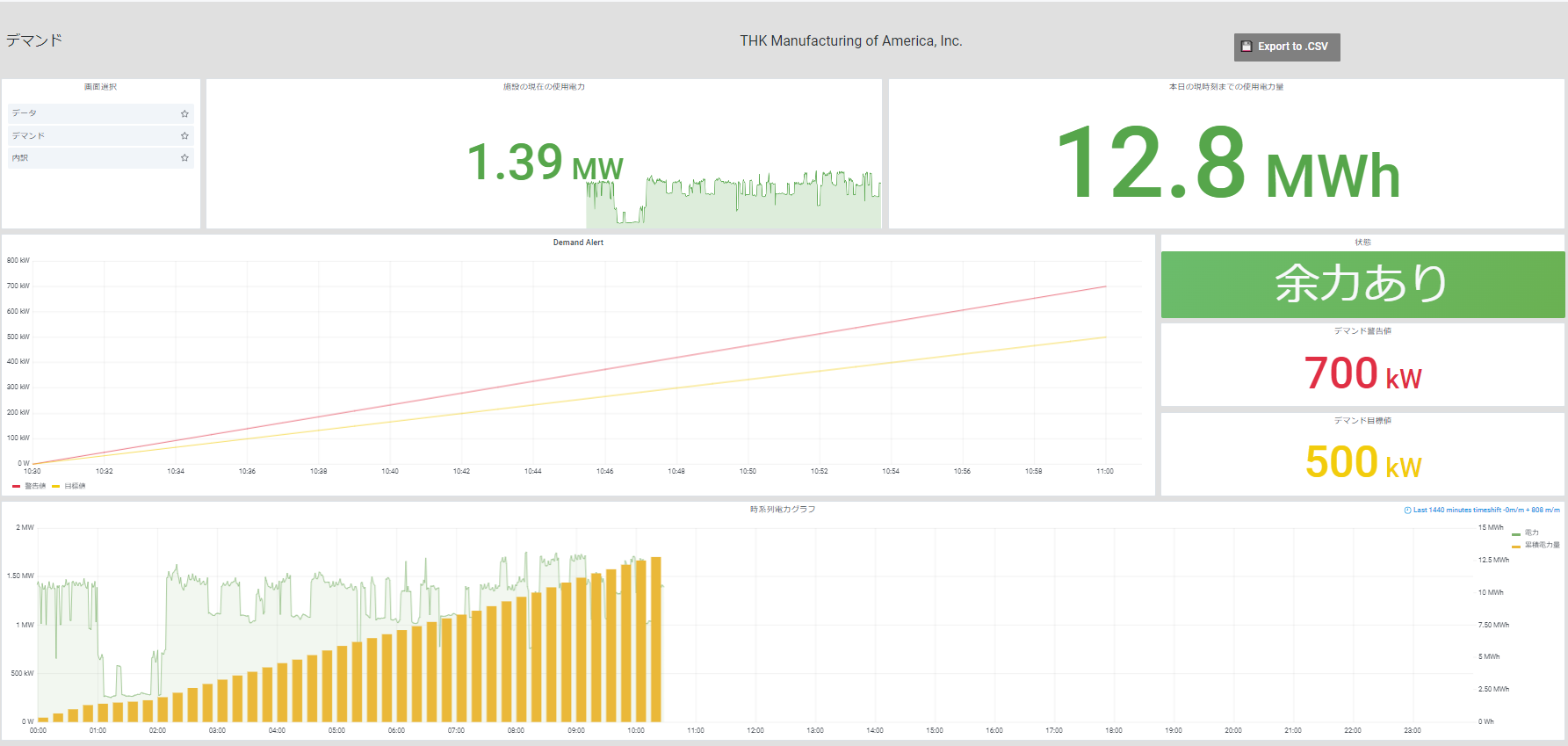

さらに、デマンド(最大需要電力)のリアルタイム監視機能も備えています。あらかじめ契約電力や目標とするデマンド値のしきい値を設定しておけば、工場の担当者はデマンド超過になりそうなタイミングで警告を確認して、不要な設備の一時停止などでピークカット対応ができます。

以上のようにGXソリューションは、「簡単設置」「ライン・設備別の可視化」「ピーク電力管理」という特徴を備え、工場のエネルギー見える化と省エネ推進をトータルに支援します。

![]()

GXソリューション導入事例:THK山口工場

THK山口工場(山口県山陽小野田市)では、GXソリューションの導入により工場内の電力使用量を設備単位まで詳細に可視化しています。導入効果は次のとおりです。

1. 検針の省力化

現地での手作業による月1回データ取得を廃止し、工場全体から設備単位までの使用電力量を遠隔で常時監視できるようになりました。

2. 待機電力の削減

可視化データを基に各設備の稼働時間を見直した結果、不要な待機運転を抑制し、電気料金の低減につながりました。

3. 更新投資の優先度明確化

各コンプレッサーの使用電力量と供給エア流量を比較分析し、効率低下機を特定しました。これにより、更新の優先順位を明確化し、重点的な投資計画を策定しています。THKは自社工場で蓄積したノウハウを生かし、GXソリューションを通じて他社工場のエネルギーロス削減を引き続き支援していきます。

まとめ

工場の脱炭素化を実現するには、まず現状のエネルギー使用量とCO2排出量を「見える化」し、データに基づいて効率的な改善策を講じることが重要です。本記事では、CO2排出量算定の基本式(活動量×排出係数)から始め、製造ライン・設備単位での詳細な見える化手法、そして省エネ運用の徹底、設備の高効率化、再エネ活用、物流最適化、カーボンクレジットという5つのアプローチを解説しました。これらとIoTセンサなどのデジタル技術を組み合わせてデジタルトランスフォーメーションを実現することが、CO2排出量削減とコスト低減、さらには企業価値向上という成果につながるでしょう。