製造現場では突発故障によるダウンタイムが課題です。その対策として注目されるのが「予知保全(予兆保全)」です。本記事では、予知保全の仕組みと予防・事後保全との違い、導入ステップと現場課題、さらにIoT/AIを活用したTHK「OMNIedge」の成功事例までを解説します。

予知保全とは?予防保全・事後保全との違い

予知保全の概念

予知保全とは、センサーなどで設備の状態をリアルタイムに監視し、そのデータに基づいて故障の兆候を事前に察知し、最適なタイミングで保全を行う方法です。設備の振動、温度、稼働音などを常時監視することで、「異常の兆し」が現れた段階で計画的にメンテナンスを実施します。

予防保全との違い

予防保全は、設備が壊れる前に定期的な点検や部品交換を行う保全方法です。一定の周期(稼働時間や経過日数)に基づいて保全を実施し、故障そのものを未然に防ぐ考え方です。故障リスクは減らせますが、「状態に関わらず決まった周期で交換する」ため、まだ使える部品を早めに交換する無駄が生じることがあります

事後保全との違い

事後保全は、端的に言えば「壊れてから直す」方式です。設備が故障した後に修理・復旧を行う保全方法で、普段は特に保全コストがかかりません。しかし、実際に故障すると生産ラインが長時間停止したり、不良品が発生したりするリスクがあります。計画外の停止が長引けば、生産計画全体に大きな影響を与えかねません。

| 振動センサの保全アプローチ | |||

| 区分 | 予知保全 | 予防保全 | 事後保全 |

| 基本アプローチ | 常時監視し、 兆候を検出して保全 |

決められた周期で交換・点検 | 壊れたら直す |

|

点検・交換 タイミング |

センサー計測値・異常検知による 状態ベース |

稼働時間や経過日数などの スケジュールベース |

故障発生後 |

| メリット | ・ダウンタイム最小化 ・部品寿命を使い切り無駄を削減 ・保全コスト最適化 |

・故障リスクを一定程度抑制 ・作業計画が立てやすい |

・平常時のコストが最小 ・保全計画が不要 |

| デメリット |

・センサー/IoT基盤への 初期投資が必要 |

・状態に関係なく交換するため 予防しない |

・突発停止による 生産ロス・品質リスク ・緊急対応費用が高額 |

| 活用場面 |

連続生産ラインや 停止コストが高い重要設備 |

交換が容易・安価な 部品を持つ設備 |

単純設備や バックアップ機があるライン |

表1:設備保全3方式の特徴比較

予知保全が注目される理由とメリット

ダウンタイム(稼働停止時間)の削減

設備故障を未然に防ぐことで、ライン停止による生産ロスを最小限に抑えられます。予知保全により設備停止リスクを最小化できれば、生産遅延や納期遅延を防ぎ、信頼性向上につながります。

保全コストの最適化

まだ使える部品を早期に交換する無駄を省き、本当に必要なときだけ部品交換や修理を行うことで、部品代や人件費を含めた保全コストを削減できます。特に高価な部品では、この効果が顕著に現れます。

設備寿命の延長と品質維持

異常の兆候を早期に発見して対処することで、重大な故障に発展する前に対策を講じ、設備全体の寿命を延ばせます。また、設備トラブルに起因する品質問題も未然に防げるため、製品品質の安定にも貢献します。

設備総合効率(OEE)の向上

稼働率の向上、速度低下の防止、不良品の削減といった効果を通じて、設備総合効率(OEE)を高められます。予知保全は、設備の稼働ロスを減らしOEEを最大化するための重要な手法として位置づけられています。

人手不足・老朽設備への対応

日本の製造業が直面する熟練技術者の不足や設備の老朽化といった課題に対しても、予知保全は有効な解決策となります。センサーを後付けするIoT技術によって、熟練者の勘と経験に頼らずとも設備の異常兆候を把握でき、古い設備の故障予防にも役立ちます。ただし、AIやIoTが熟練者のノウハウを完全に置き換えるわけではありません。むしろ、そのノウハウをデータとして形式知化し、若手技術者への継承を促進する手段として活用することが重要です。

予知保全を支える技術

予知保全を実現するには、さまざまな技術の組み合わせが不可欠です。製造現場で予知保全を支える主な技術や手法を紹介します。

各種センサーによる状態監視

設備や部品の状態を数値化して捉えるセンサーが重要な役割を果たします。代表的なものには以下があります。

- 振動センサー(加速度センサー):ベアリングの摩耗や軸の偏心など、回転機器の異常を検知するのに最適です

- 温度センサー:機械の過熱や電気系統の異常発熱を検知します

- 電流センサー:モーターの過負荷や機械的な抵抗増加を検出します

- 圧力センサー:油圧・空圧系統の異常を捉えます

- 音響センサー:異音を検知して回転機器の初期異常を察知します

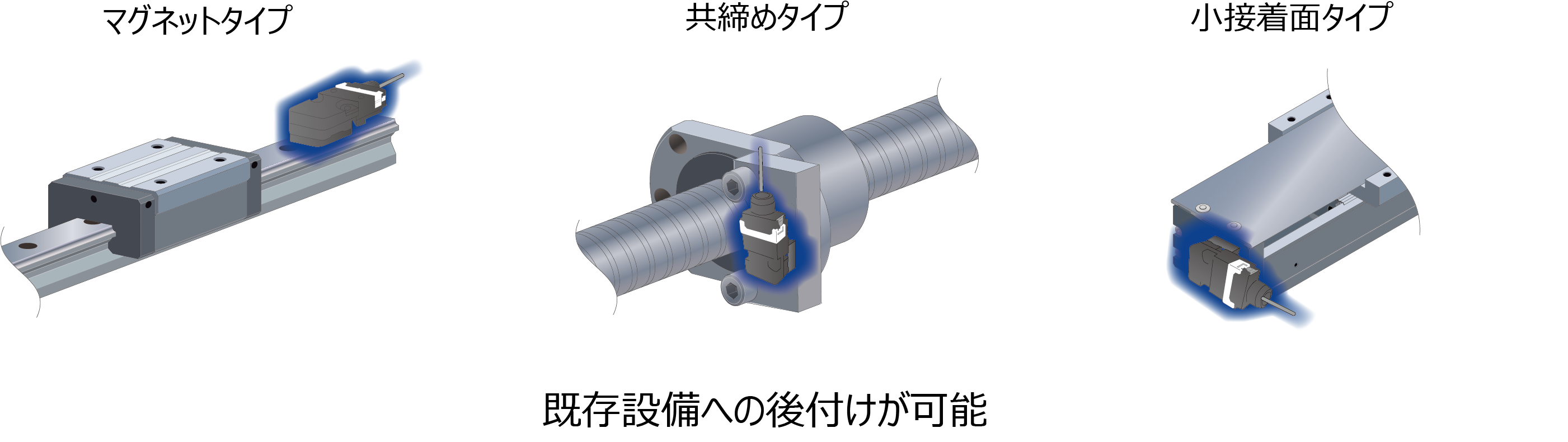

実際の製造現場では、設置場所や対象部品に応じて最適なセンサーの取り付け方法を選ぶ必要があります。例えば、THKのOMNIedgeでは、直動部品の種類に合わせて、マグネットタイプ、共締めタイプ、接着タイプなどさまざまな取り付け方法を用意しており、既存設備への後付け(レトロフィット)も容易に行えるよう工夫されています。

IoTによるデータ収集と常時監視

IoTでセンサーデータをネットワーク経由でリアルタイムに蓄積・共有できます。工場内ネットワークやクラウドを通じて設備の稼働データやセンサー値を一元管理し、離れた場所からでも設備の状態を把握できます。これにより、作業者が現場を頻繁に巡回しなくても異常を検知でき、複数拠点の設備データも一括監視が可能になります。データ収集方法も多様化しており、従来の有線LANに加え、4G/LTE通信やWi-Fiを活用したワイヤレス方式も普及しています。これにより、配線工事が難しい場所でも柔軟にデータ収集できるようになりました。

AI・機械学習による異常検知

蓄積したデータを解析するのにAIが活躍します。機械学習やディープラーニングの手法を用いて、正常時と異常時のパターンの違いや経時的な劣化傾向をモデル化し、将来の故障発生を予測します。例えばセンサーデータ(振動や電流の波形など)をAIに学習させることで、人間の感覚では気づけない微細な兆候を捉えることが可能です。最新のAIを活用した予知保全システムでは、従来のようにパラメータごとに閾値を設定する必要がなくなっています。例えば、THKのOMNIedgeに搭載されているADV(AI診断サービス)では、AIが設備の状態を学習し異常度を自動算出するため、設備ごとに異なる閾値設定に悩む必要がなくなり、運用負荷を大幅に減らすことができます。

予知保全導入のステップと課題

予知保全を効果的に導入・運用するには、段階的なアプローチと現場の課題への対応が重要です。以下に、現場での導入ステップと主な課題を紹介します。

導入の段階的アプローチ

- 対象設備の選定:生産への影響が大きい重要設備や故障頻度の高い設備から優先的に導入します。特にボトルネック工程や代替設備のない重要設備から始めると、効果が実感しやすくなります。

- 小規模な検証:すべての設備に一度に導入するのではなく、限られた範囲で試験的に導入して効果を検証します。例えば、特定のラインの数台の設備から始めるのが一般的です。最近では「PoC(概念実証)パッケージ」として、必要なハードウェアから通信環境までをセットで提供するサービスも登場しており、初期投資を抑えて検証を行えるようになっています。

- 本格導入:検証結果を踏まえて、センサーやシステムを本格的に導入します。この際、現場の状況に合わせた調整が必要です。特にセンサーの設置位置や種類の選定は重要であり、対象部品の特性を理解した専門家のアドバイスを受けることが効果的です。

- 運用体制の確立:アラート発生時の対応手順や保全計画への組み込み方などの運用ルールを整備します。また、データを分析・活用できる人材の育成も重要なポイントです。

- 効果測定と継続的改善:定期的に効果を測定し、システムや運用方法を継続的に改善します。特に初期段階では、AIの予測精度の検証や、誤報・失報の分析による改善が重要です。

導入・運用における現場の課題

実際の製造現場では、予知保全システムを導入・運用する上でさまざまな課題が生じます。

センサー設置の環境制約

高温環境や油分・粉塵が多い環境では、一般的なセンサーでは正確なデータ取得が難しくなります。また、振動が強い場所では、センサー自体が損傷するリスクもあります。これらの環境に対応するには、耐環境性の高い専用センサーの選定や、設置位置の工夫が必要です。既存設備へのセンサー後付けにも課題があります。設置スペースの制約や、取り付けによる機械特性への影響も考慮しなければなりません。

誤警報や過剰検知の問題

データにノイズが混じったり、環境要因による変動があったりすると、誤警報や過剰検知が発生します。これにより現場担当者の「アラート疲れ」を招き、システムへの信頼性低下につながる恐れがあります。この問題に対し、最新のAIを活用した予知保全システムでは、従来のように個々のパラメーターに閾値を設定する必要がなくなり、AIが自動的に異常度を算出するようになっています。これにより、設備ごとの閾値設定の手間がなくなり、多数の設備に展開しても運用負担が増えにくくなっています。

現場の理解と協力

従来から経験や勘で対応してきた現場担当者に新しいシステムを導入する際には、抵抗感が生じることがあります。「これまでの方法で十分」「センサーより自分の感覚の方が正確」といった意識により、せっかく導入したシステムが十分に活用されないケースも少なくありません。この課題を克服するには、現場担当者を初期段階から巻き込み、小さな成功体験を積み重ねることが効果的です。また、AIと人間の「両面からの判断」を重視し、システムが熟練者の知見を否定するのではなく、補完・強化するものであることを示すことが大切です。

THKのOMNIedgeによる部品レベルの予知保全

THKでは、LMガイドやボールねじなどの直動部品の技術と、IoT技術を融合させた予知保全サービス「OMNIedge(オムニエッジ)」を提供しています。OMNIedgeの特徴は、既存設備への後付けが前提となっている点です。専用の小型センサーをLMガイド・ボールねじ・アクチュエータなどの直動部品に取り付けるだけで、振動などのデータをすぐに収集できます。

集められたデータはクラウドに送信され、ウェブダッシュボード上でリアルタイムに可視化されます。異常度スコアや傾向グラフにより、担当者は離れた場所からでも設備の状態を一目で確認できます。

基準値を超えた場合に自動でアラートが通知されるしきい値管理での運用に加えて、専門チームがいつもと違う現象を捉えてデータ分析したレポートが提供されます。このレポートには診断結果や異常度を表すトレンドグラフなどが含まれており、現場担当者は経験や勘に頼らず、客観的なデータに基づいて計画的な保全を実施できます。

OMNIedgeの予知保全の事例

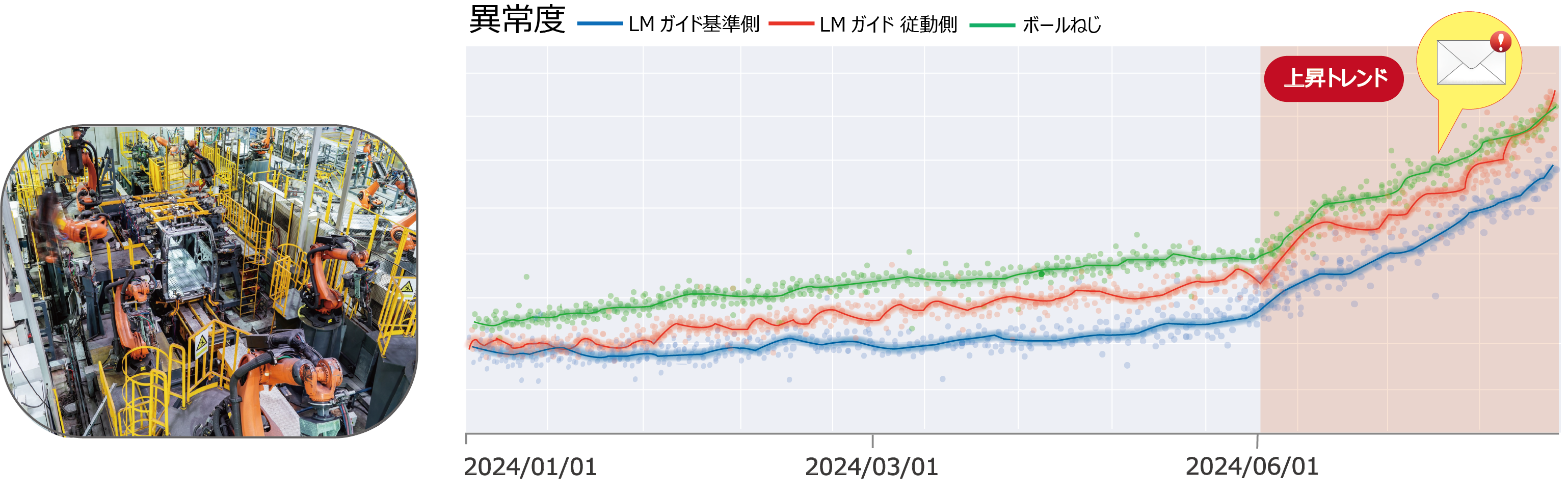

事例1:自動車部品ラインの多関節ロボット搬送装置

自動車部品製造ラインで使用される多関節ロボットの搬送軸に、設計上は問題がないにもかかわらず、約1年で予想外の破損が発生していました。OMNIedgeを取り付けたところ、異常度スコアが徐々に上昇していることがダッシュボードで確認できました。アラートを受けて現場で詳しく点検したところ、LMブロック自体に目立った損傷はなかったものの、LMレールの転動溝と上面に微細な傷が見つかりました。早期に部品交換を行うことで、ライン停止や突発的な小さな停止(チョコ停)を防ぐことができました。

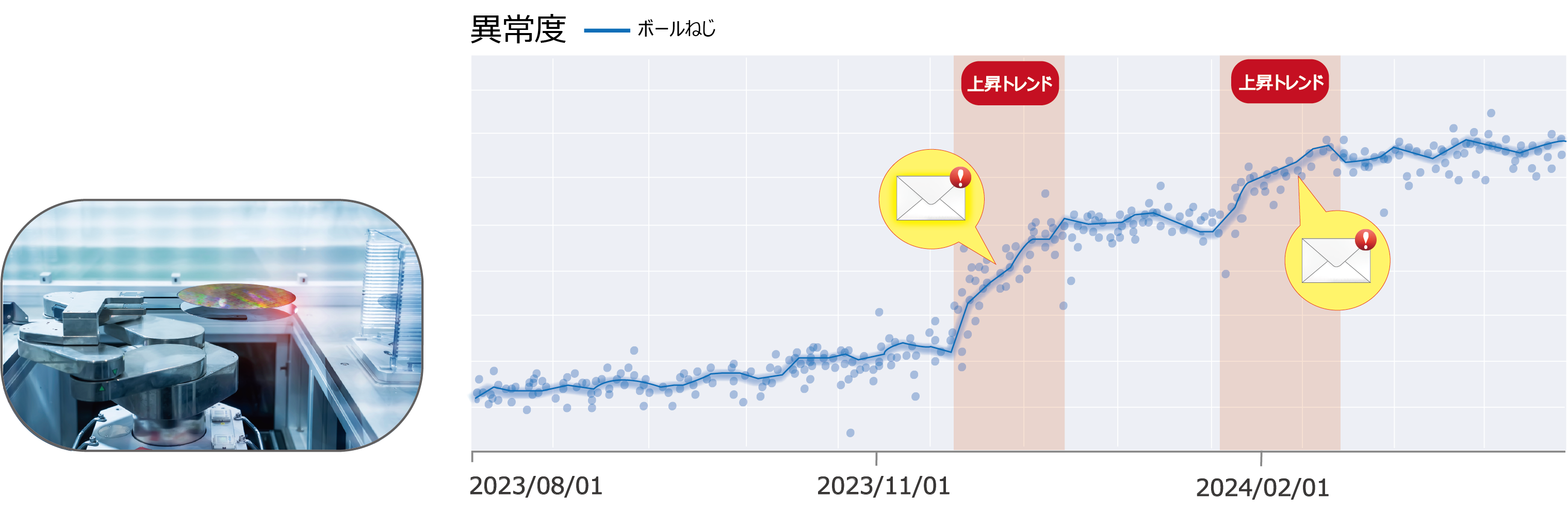

事例2:素材メーカーのウエハー昇降装置

半導体関連の素材メーカーでは、ウエハー昇降装置に使われるボールねじの故障対応に課題を抱えており、事後保全からの脱却を目指していました。OMNIedge導入後、異常度スコアの変化を監視していたところ、ある時点で急激な上昇が発生。その後もスコアが高い状態が続き、さらに上昇する傾向が見られました。AI診断レポートをもとに現物を確認したところ、ボールねじ構成部の破損を発見。交換作業を実施すると、異常度スコアが即座に低下し、ボールねじの損傷が設備の振動増加の原因だったことが裏付けられました。

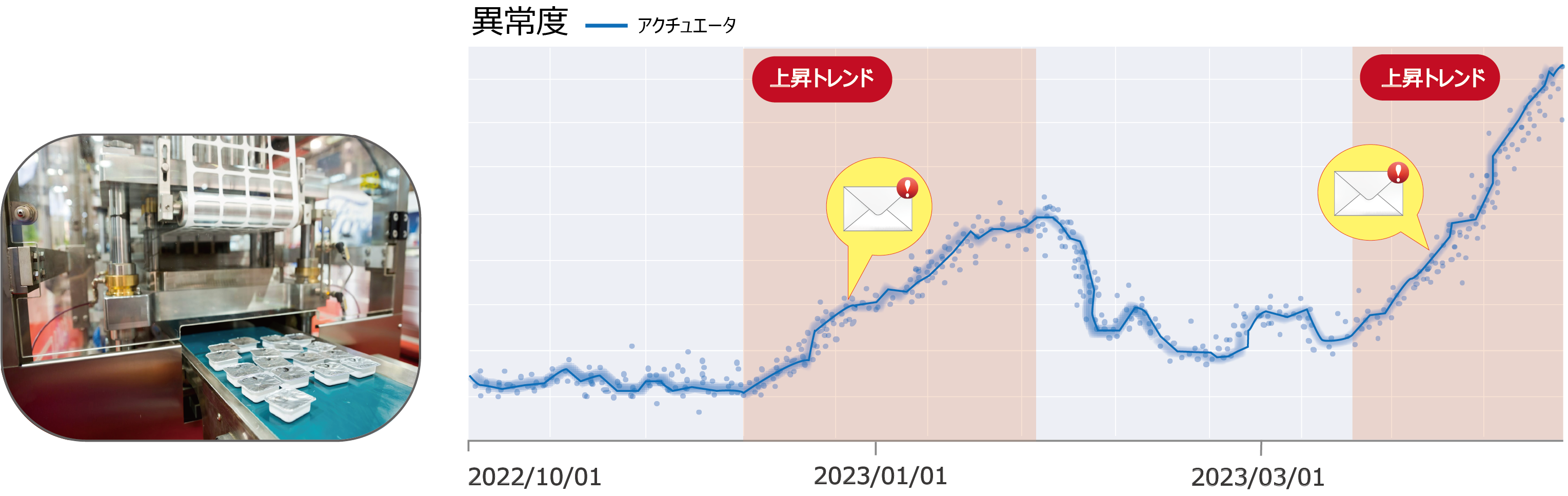

事例3:食品業界のトレー成形機

食品業界のトレー成形機は、短いサイクルタイムで頻繁に動作する設備のため、突発的な故障がライン全体を停止させるリスクがありました。OMNIedgeを導入して監視していたところ、異常度スコアが急上昇し、一時的に落ち着いた後、再び上昇傾向が見られました。クラウドダッシュボードの分析結果をもとに実機を点検したところ、ボールねじ軸周辺のベアリングに破損が見つかり、これが振動増加の原因と特定されました。計画的なメンテナンスを実施することで、突発的な停止を防ぐことができました。

これらの事例からわかるように、予知保全は単に異常を検知するだけでなく、その原因を特定し、適切な対応につなげることで本当の価値を発揮します。特に部品レベルでの予知保全では、構成部品の細かな劣化や損傷も捉えられるため、より高精度な保全が可能になります。

まとめ

製造業の生産技術担当者にとって、自社の設備で予知保全を実現することは大きな課題であると同時に、大きなチャンスでもあります。後付けセンサーや既存設備のデータ活用から始め、徐々にAI解析による高度な予知保全へと発展させていくのが良いでしょう。まず重要設備で小規模導入し、効果を確認しながら拡大するとスムーズです。また、技術面だけでなく、現場スタッフの理解と協力を得ることも成功の鍵になります。OMNIedgeの詳細は公式サイトをご覧ください。部品レベルから始める予知保全の具体的なヒントをご確認いただけます。