ベアリングは産業機械の回転を支える重要部品で、摩耗や劣化による突発故障が生産停止を招きます。

時間あたり数千万円の損失が生じるケースもあるため、異常を早期検知し計画的に交換することが工場の安定稼働に不可欠です。

ベアリングの異常兆候とは

ベアリングの損傷が進むと、振動の増加・温度の上昇・異音の発生といった兆候が機械に表れます

振動の増加

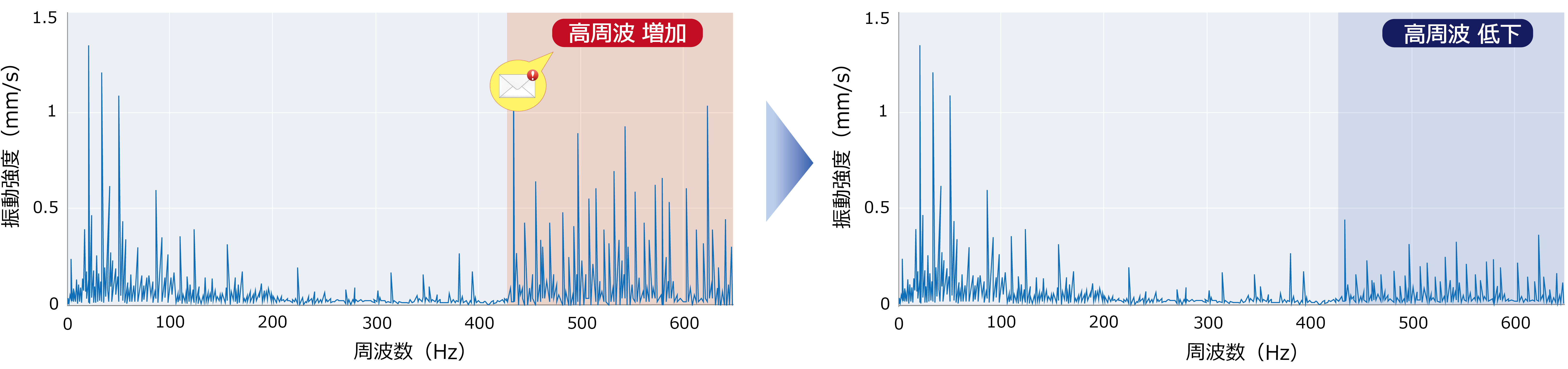

ベアリング内部の摩耗や転動体の傷により、機械の振動レベルが徐々に高くなります。正常時と比べて微細な振動パターンの乱れが現れ、損傷が進行するにつれて振幅も大きくなっていきます。多くの場合は振動センサを用いてベアリングの振動を監視し、あらかじめ設定した注意レベル・警告レベルの閾値を超えたら異常を検知しアラームを出します。

温度の上昇

ベアリングの摩擦が増大すると発熱が生じ、周囲の温度が上がります。温度上昇は摩擦増大だけでなく、潤滑油の劣化・不足や異物混入でも起こります。急激な温度上昇が発生した場合はすぐ異常に気づけますが、速い速度で状態が悪化します。温度センサがない場合、これに気づくのは非常に困難です。振動に比べて温度だけで異常を早期検知するのは難しいですが、通常運転時の温度と比較して有意な上昇が見られたら注意が必要です。

異音・騒音

正常なベアリングは滑らかに回転するため音も静かですが、傷んだベアリングからは「ゴロゴロ」「シャー」という異音が発生することがあります。転がり軸受の玉やころの欠け、転走路面の損傷があると周期的な衝撃音や異常な摩擦音が出ます。ベテランは、機械に耳を傾け、異音の有無で異常兆候を感じ取ることができますが経験と勘に頼るところが大きく、属人的な技能となります。振動に比べて温度だけで異常を早期検知するのは難しいですが、通常運転時の温度と比較して有意な上昇が見られたら注意が必要です。

ベアリング破損の主な原因

組付不良

注射針よりもはるかに高い精度で製造される繊細な部品であるベアリングは、わずかな変形でもボール軌道が乱れて焼付きやかじりを招きます。ベアリングは軸やハウジングに圧入して用いられますが、圧入圧力が過大だと見えない傷や歪みが発生することもあり、逆に圧力不足や不均等な荷重では隙間や斜め噛み合いが残って偏芯を生じます。いずれも振動増大や早期破損につながるため、専用治具を用いて均一な圧力で圧入し、作業手順を標準化することが欠かせません。作業条件の最適化が難しいときは、専門家に相談して治具設計や手順を見直すと良い結果が得られます。

温度の影響

ベアリング内部の玉やころは潤滑剤の薄膜に支えられてほとんど摩擦なく転がりますが、高温状態が続くと潤滑油が分解し、摩擦係数が上昇します。反対に、極端な低温環境では潤滑油の粘度が上がりすぎて回転抵抗が増え、予期しない負荷がかかります。温度管理が難しい装置では、冷却・加熱制御で設計温度を維持するか、高温・低温それぞれに適した耐熱ベアリングや専用潤滑剤を選定することが重要です。

潤滑剤選定や補給方法の不備

潤滑管理はベアリング寿命を左右する決定的な要素です。グリースや潤滑油は使用温度、荷重、回転数などの条件に合わせて最適な粘度や添加剤を組み合わせて選ぶ必要があります。機械の仕様に合わないグレードを用いたり、補給量や周期を誤ったりすると、焼付き、摩耗、腐食が短期間で進行します。メーカー指定品で補給計画を立て、実績を記録して劣化を監視します。必要に応じて洗浄・再充填を行えば、トラブルを未然に防げます。

診断方法の種類

目視点検・手動による点検

定期点検時にカバーを開けて目視でベアリングを観察し、グリースの漏れや変色、錆の発生、異物の混入跡などをチェックします。また、ベアリング付近に手を当てて異常な振動や温度変化がないか感じ取ったり、聴診器や聴診棒の柄を当てて耳を澄まして音の状態を確認したりする方法もあります。ベテランの検査員でも機械の異常を見分けることができる人は少なく、技術や経験に依るところが大きいため、データベースとして活用しづらいという欠点があります。また、若手が成長していないのにベテランが定年等で退職してしまうと、検査技術が失われてしまう危険性があるのも問題点の一つです。

簡易計測機器を用いた診断

定期検査では簡易計測機器も活用します。ハンディタイプの振動計を当てて振動値を計測したり、赤外線温度計で軸受部の表面温度を測定したりします。こうしたデータを記録し、過去の測定値と比較することで、徐々に劣化が進んでいるかどうかを判断できます。また、メーカーが提供するベアリング診断器(振動の周波数成分から玉当たり音を検出する装置など)を現場で活用することもあります。数値で異常を判断でき、経験が浅くても同じような検査結果を得られるという利点がありますが、点検のスパンによっては異常に気付くのが遅れる危険性があります。

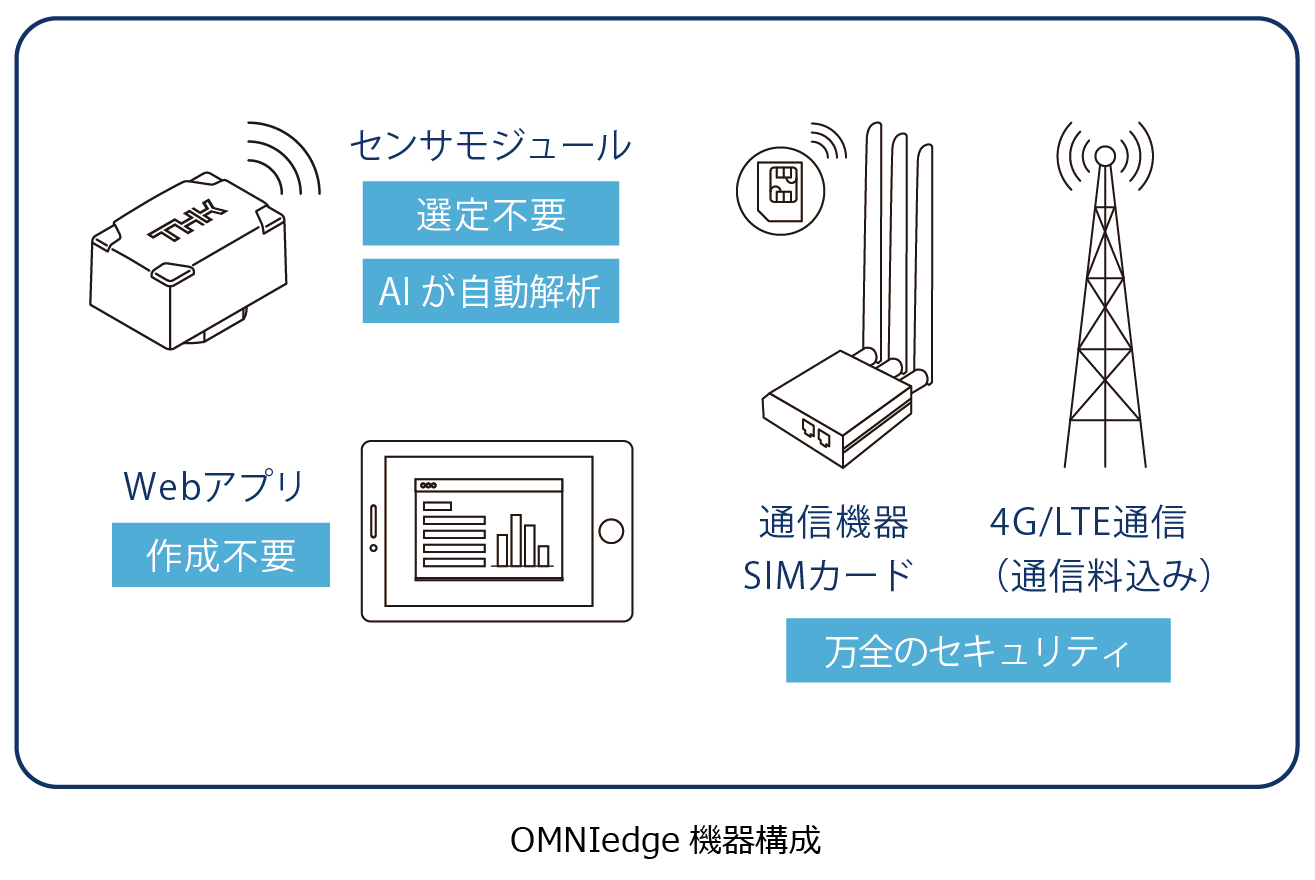

センサによるオンライン診断

近年主流になりつつあるのが、設備にセンサを取り付けて24時間連続監視する方法です。代表的なのはベアリング部に加速度センサ(振動センサ)や温度センサを設置し、それらを計測装置やPLCに接続して常時データを取得します。センサから送られるリアルタイムの振動波形や温度データを監視ソフトウェアで解析し、設定した閾値を超えたら自動的に警報を出すことができます。

ベアリング予知保全の重要性

製造ラインを止めないためには、ベアリングなど回転部品の異常を早期に捉え、突発停止を防ぐ予知保全が欠かせません。特に製造業では、予期せぬ機械トラブルによる生産ラインの停止が大きな損失につながります。

ライン停止を回避

振動・温度などをリアルタイムで取得できるセンサをベアリング近傍に設置すれば、通常運転時との微妙な差異を数値で把握できます。センサ信号はPLCやクラウドサーバーに送られ、異常を検知すると自動でアラームを発します。これにより「ドカ停」と呼ばれる突発的な全停止を防ぎ、適切なタイミングで計画停止に移行することで生産計画への影響を最小化できます。

修理コスト・保全コストの削減

異常を検知できずに故障へ追い込まれると、部品の緊急手配や追加作業員の確保などで費用が急膨張します。予知保全なら故障前に部品を発注し、人員や工具を事前に準備できるため、部品代・工賃・機会損失のすべてを抑制できます。

設備寿命の延長と安全性向上

ベアリング不良を放置すると、軸やギアなど周辺部品に異常荷重がかかり連鎖的な損傷を招きます。予知保全でベアリングを早期交換すれば被害を局所化でき、装置全体の寿命が延びます。また、突発破損を防ぐことで作業者の安全性も高まり、リスクアセスメントでも高い評価が得られます。

不良率の低減

「癖のある機械」と呼ばれる装置の多くは、整備不足が原因でわずかな振動や温度偏差が製品品質に影響しています。ベアリングの状態を常時監視し、異常兆候を早期に是正すれば、不良率を下げることができます。結果として歩留まりが向上し、再加工や廃棄に伴うコストと環境負荷を同時に削減できるため、品質保証とサステナビリティの両面で大きなメリットが得られます。

予兆検知技術の進化

予防保全から予知保全へ

従来は、一定期間ごとに部品を新品に替える時間基準の予防保全が主流でした。しかし、この方式では寿命の残る部品を早期交換する過剰保全が発生しやすく、逆に交換直後から次回までの"谷間"で突然故障が起こるリスクも残ります。目視や簡易計測器だけでは不良を見逃し、故障に発展するケースが多発していました。こうした課題を解消する手段として、センサで設備状態を常時監視し、劣化の兆候が現れた時点で保全を行う予知保全が注目を集めています。

IoTセンサとネットワークの普及

技術革新により安価で高性能なセンサや通信機器が登場し、数値データによる機器の監視や情報の収集が容易になりました。これに加え、通信技術の発達や通信環境の改善により、以前よりも工場の設備にもIoT技術を導入しやすくなっています。各種センサで集めたデータを工場内ネットワークやクラウド経由でリアルタイムに収集・蓄積できるため、離れた場所からでも設備の状態を把握することができます。

ビッグデータ解析とAI診断

センサから取得するデータ量が膨大になるにつれ、人間がすべて目を通して判断するのは困難になりました。そこで活用が進んでいるのがAIによるデータ解析・異常診断です。たとえば振動や温度の時系列データのトレンドやスペクトルをAIが自動分析し、人間の専門家と同等かそれ以上の精度で異常パターンを検出できます。機械学習によって平常時と異常時の特徴を学習し、統計的な異常検知モデルで、故障のごく初期段階でもアラートを発する仕組みが実用段階に達しています。

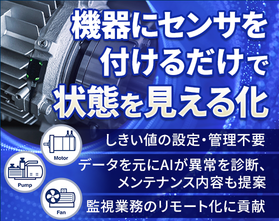

THKのOMNIedgeでベアリング"後付け"予知保全

OMNIedgeとは

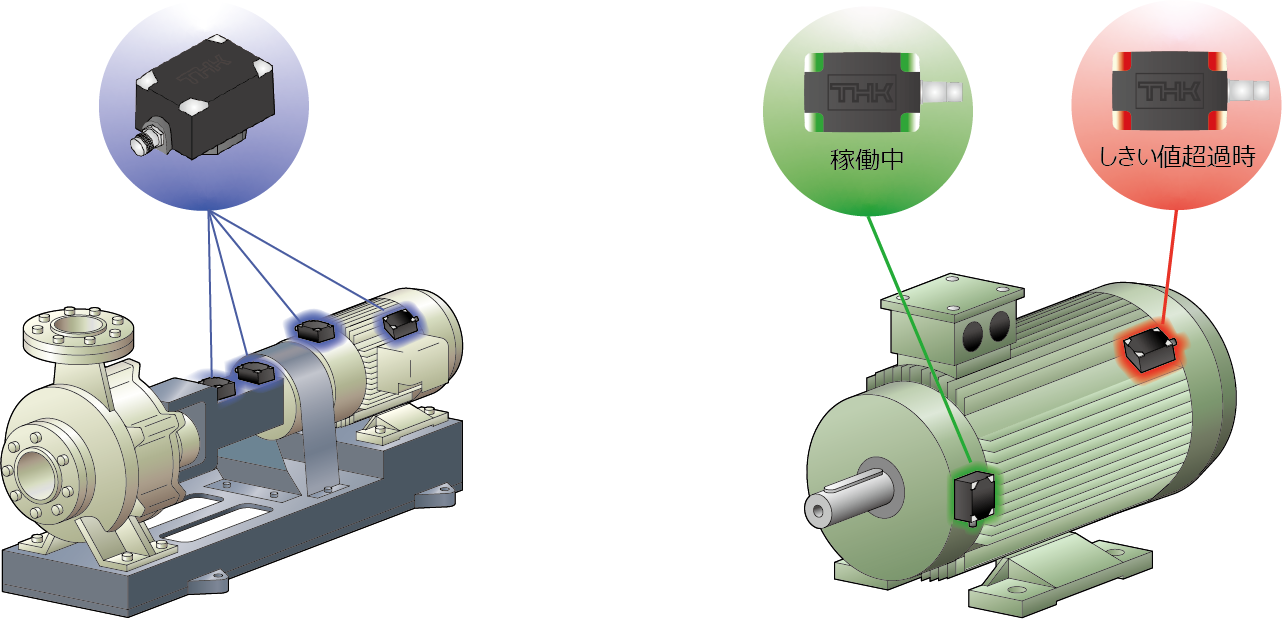

OMNIedge(オムニエッジ)は、ベアリングやボールねじなどの回転・直動部品に小型センサを貼り付け、振動センサから特徴量を抽出し、クラウド上で解析する予知保全サービスです。センサが抽出した特徴量は4G/LTE回線で自動送信され、Webアプリのダッシュボードに可視化されます。THKの専門チームがデータを解析した結果レポートも受け取れるため、現場に経験豊富な振動診断士がいなくても客観的な保全判断が可能になります。

特長1 後付け(レトロフィット)できる

新規設備の購入や大掛かりな配線工事は不要です。接着剤でセンサを取り付けるだけで、モータやポンプなど既存の回転機器からデータを取得できます。取り付けてから、クラウド上でAIがデータを解析し、センサのLEDが設備の状態に応じて変わるため現場で即座に確認することもできます。異常兆候を検知するとメールで通知し、推奨メンテナンスも提示されるため、担当者は"勘"ではなくデータに基づいて計画停止を決定できます。

特長2 センサから通信環境までワンパッケージ

OMNIedgeはセンサ、通信ルーター、SIMを一括で提供します。煩雑なネットワーク設定は不要で、社内LANに負荷をかけずに安全なモバイル回線でクラウドへデータを送信できます。導入から効果確認までのリードタイムが短く、投資を最小限に抑えながらPoC(概念実証)を可能としている点も魅力です。

特長3 AIが閾値を自動計算

従来の振動監視では、閾値の設定に高度な知識と多くの工数が必要でした。OMNIedgeではAIが運転条件を学習し、しきい値設定不要で取得データから異常度を算出して回転部品の状態を判断します。面倒なパラメータ調整が不要になり、運用負荷と人件費を同時に削減できます。

OMNIedgeのベアリング予知保全事例

化学プラントの冷却ファン用モータに導入したところ、センサが高周波振動の増加を検知。AIの診断でベアリング内部に微小損傷があると判定し、計画停止で交換を実施。突発停止を防ぎ、緊急対応に伴う生産ロスと保全コストを抑制しました。

まとめ

ベアリング診断による異常検知と予知保全は、生産ラインの突発停止と余分なコストを防ぐ有効な手段です。IoTセンサとAI解析の進化により、微小な劣化をリアルタイムで監視し、計画保全へ結び付ける仕組みを容易に導入できます。OMNIedgeのようなサービスを活用すれば、誰でもデータドリブンな保全判断ができ、設備の稼働率と安全性を同時に高められます。予知保全を取り入れ、「止まらない強い工場」を実現しましょう。