2011年にドイツ政府が「インダストリー4.0」を提唱して以降、IoTやAIといったデジタル技術を活用して製造現場を自動化・最適化する流れが活発になりました。インダストリー4.0は、生産・検査工程だけでなく設備の故障を事前に察知する「予知保全」も後押ししています。モータはコンベアやポンプ、ファンやコンプレッサーなど多くの製品に使われており、製造現場では欠かせない存在となっています。このため、モータの故障は生産設備全体に甚大な影響を与えてしまいます。このような背景から、モータの予知保全は製造業にとって重要な課題となっています。今回は、モータの故障が生産現場に与える影響や予知保全の基本と従来手法との違い、具体的な予兆の監視ポイント、導入時の課題と成功事例、および予知保全を支援するソリューションについて分かりやすく解説します。

モータの故障が生産現場に与える影響

モータは生産設備の「心臓部」とも言える存在で、故障すると生産ライン全体が止まってしまい、生産計画が遅れます。生産計画の遅れは納期だけでなく、顧客との信頼関係の低下につながりかねません。また、予期せぬダウンタイムは、業種によっては1日の操業停止で数千万円規模の損失を招きます。このように、モータの故障は生産現場に甚大な影響を与えるため、故障の予兆を早期に発見して対処することが非常に重要となっています。

予知保全とは何か

予知保全とはセンサなどで設備のコンディションを常時監視し、このデータを分析することで早期に故障の予兆を捉え、適切なタイミングでメンテナンスを行う手法です。設備の状態に基づいて保全を行う、いわゆる状態基準保全(CBM:Condition Based Maintenance)の一種で、事後保全(故障してから修理する)や予防保全(一定の期間ごとに定期交換・点検する)とはアプローチが異なります。従来の予防保全は熟練者の勘頼りでしたが、予知保全では各設備のデータをもとに必要な時期を判断し、「故障前に適切なタイミングで適切なメンテナンス」を実施します。予知保全は故障を未然に防ぐことができるほか、定期メンテナンスの作業を省けるためコストを削減できるという利点があります。予知保全を導入すれば保全作業を計画通りに進められ、頻発する生産ラインの停止を減らすことができます。また、作業者の経験やスキルによらない予知保全を実現する、設備の稼働率が向上する、寿命前に機器が故障することが減る、といった多くのメリットが得られます。予知保全は「定期点検だけでなく、機械それぞれ必要なタイミングで必要な保全」を実施することで、人材不足やコスト競争の激化といった製造業が抱える問題を解決できる手法として期待されています。

モータの故障予兆と検知方法

モータの故障の前兆を捉えるには、温度・振動・異音・電流など複数の指標を常時監視することが不可欠です。

振動の増加

「振動がこれまでより大きくなった」というのは、モータの故障の代表的な予兆です。このため、「駆動周波数の何倍の周波数成分がどれくらい増加すれば、この部分の故障の予兆となる」といったノウハウをデータ化し、モータの振動を常時監視して分析することでモータ軸のアンバランス(不釣合い)や芯ずれ、ベアリングの摩耗・劣化、緩みなどさまざまな機械的問題を推測できます。振動の変化と故障箇所特定の結びつけを適切にすることで、モータの故障の予兆を事前に発見し、防ぐことができます。このためモータの予知保全では、モータなどに振動センサ(加速度計)を取り付け、振動加速度の大きさや周波数成分をモニタリングすることで平常時との僅かな変化から異常の発生を捉えることが重要です。

異音

モータ本体や内蔵するベアリング、減速機のギアなどに劣化や損傷があると、駆動中に普段とは異なるノイズなどの異音が発生することがあります。熟練の作業員であれば「普段との音の違い」で異常に気づくこともありますが、知識や経験が足りないと見落としてしまい、故障につながってしまいます。このような予防保全の属人化を防ぐには、熟練の作業者の「暗黙知」を明確にしてデータ化し、設備に落とし込む必要があります。このためには、マイクロフォンなどでモータの運転中の音を常時モニタリングし、これを分析することで異常兆候を客観的に検知する設備やシステムが必要です。最近では運転中の音を分析して故障を検知するといった手法が発達しており、さまざまな分野で取り入れられています。

温度の異常

モータ内部のコイル(巻線)劣化やベアリングの潤滑不良、過負荷運転などにより、モータの温度が上がるため、モータの加熱は故障の前兆として検知できます。通常より高温でモーターが駆動すると、巻線の温度上昇によって抵抗が高まり、銅損が増大します。出力不足を補おうと制御系が電流を増やす過程で、過電流が発生する恐れがあります。想定通りの電流応答が得られないとモータの実電流に遅れや乱れが生じ、モータが意図した動作ができなくなる・一時的に電流ショックが発生することがあり製品に悪影響を与えます。 こうした過熱は単なる故障要因にとどまらず、生産ライン停止や製品品質の低下にも直結します。このリスクを避けるためには、モータ表面に温度センサを取り付けて定期的に温度を測定し、異常な発熱を早期に検知することが重要です。

電流値・電流波形の変化

モータの異常は電気的な挙動にも現れます。たとえば異常動作によって三相電流がアンバランスになると、トルクリプル(モータが回転中に出力するトルクの変動量)の増大や制御系の誤動作など多方面に悪影響が及びます。さらに、モータ内部の巻線で部分的な短絡が発生すると電流波形に通常とは異なる特徴(特定次数の高調波成分の増加など)が現れることがあります。巻線が完全に断線するとモータは停止してしまうので、その前段階でこうした兆候を捉えて予知保全につなげることが不可欠です。電流の変化を故障の前兆として捉えるには、インバータや電源装置でモータ電流を常時監視し、専用の電流センサで得たデータを解析する方法が有効です。モータの振動と同じく、「駆動周波数の何倍の周波数成分に変化すれば、この箇所の故障の予兆となる」といったノウハウをデータ化し、予知保全システムに取り入れることが重要です。

モータの予知保全導入の課題

センサ/機器選定の難しさ

モータの予知保全では振動センサや温度センサなどさまざまな機器を取り付け、さらに取得したデータを解析して異常があれば知らせる機能を追加する必要があります。どのセンサをモータのどの部位にいくつ設置すべきか、データ解析するための機器は何を使うのが適切かなどといった判断は容易ではありません。センサの配置が不適切だと予兆の取りこぼしが発生して正しくデータが分析できない、逆に不要なデータを集めすぎると過剰監視になりメモリ負荷が増えるといった事態になります。よって、モータの用途に応じた適切なセンサ選定や、これを十分に解析できる機器を選定することが重要です。センサおよび解析機器を最適な構成にするには試行錯誤が必要となるため、これにつまずいてしまう企業も少なくありません。

初期コスト

モータの予知保全システムでは、センサ類や通信装置、データ解析ソフトウェアを導入する必要があり、多額の投資を要するため初期コストが大きな課題となります。日本の製造業の多くは古い設備を使っており、特にモータは耐久性が高いので工場建設時の古いものをいまだに現役で稼働していることも珍しくありません。既存の古い設備にセンサなどの予知保全システムを後付けする場合、取り付け工事などの改造費が発生することもあり、導入作業や試運転、既存設備との連携調整にも費用がかかります。この場合は初期投資の回収に時間がかかるケースが多く、費用対効果を経営陣に説明して投資判断を求めるのは困難となってしまいます。

専門知識や人材の不足

モータ予知保全システムを効果的に運用するには、機械の知識に加え予防保全やIoT・データ分析についての専門知識が求められます。現場ではこうしたスキルを持つ人材が不足しがちで、センサでデータを取得して分析しても故障の兆候を判断できる人材は限られていることが多いです。保全担当者に対するデータ活用の研修を実施する、新たに専門人材を採用する、現場とIT部門、開発部門を交えたワークショップを開催することが必要ですが、効果が不透明で初期コストが大きくなるプロジェクトにおいては、これも難しいのが現状です。

課題を解決するOMNIedge

OMNIedgeとは

THKのOMNIedge(オムニエッジ)は、既存設備にセンサを後付けするだけでモータなどの回転機器の状態監視と予兆検知を始められるIoTソリューションです。故障モードごとに最適化された振動・温度センサと解析ロジックがパッケージ化されているため、「どのセンサをどこに付ければいいのか」という機器選定の悩みを解決することができます。また、大規模な配線工事は不要なので初期投資も抑えながら、短期間で効果を確認できるPoC(概念実証)を可能にします。取得したデータはクラウドへ自動送信され、異常兆候を検出するとアラートメールを送信します。アラートメールには具体的な対処方針も記載されるため、振動解析の専門知識がなくても保全担当者が適切に判断でき、属人化のない故障診断とメンテナンス対応が可能になります。こうした仕組みにより、センサ選定・初期コスト・工数不足という三つの導入障壁を一挙に解決し、予知保全を「誰でも・簡単に・すぐに」実践できる点がOMNIedge(オムニエッジ)の特長です。

OMNIedgeのモータ予知保全事例

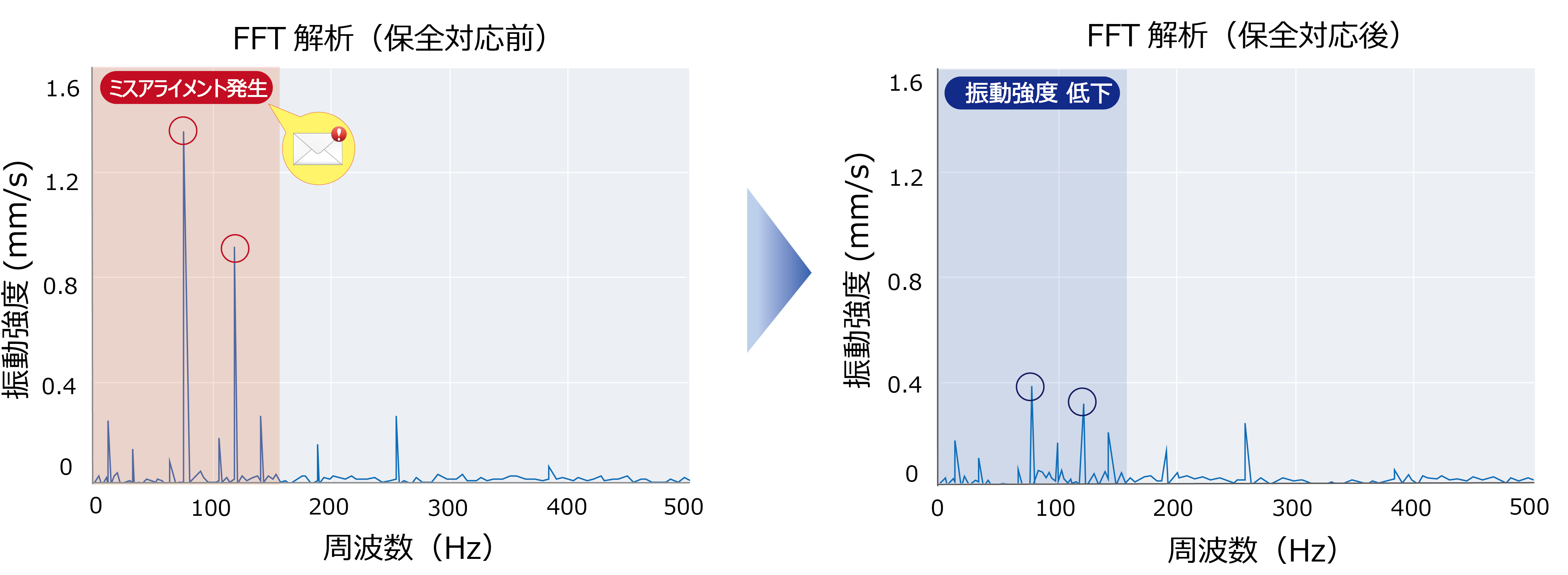

活用事例①

素材メーカーの工場内に設置されたブロワーファン用モータにOMNIedgeを導入。稼働データを監視・分析するなかで駆動周波数と同じ周波数成分、および二次成分の振動が徐々に増大しました。システムはこの状態を「モータ出力軸にミスアライメントや緩みが発生している可能性がある」と推測し、アラートメールでモータとファンをつなぐカップリングを点検するよう推奨しました。アラートメールを確認した作業者が点検したところ、カップリングに亀裂が入っていたため、計画停止中に速やかに交換。ブロワーファンが故障する前に対応したことで、生産ラインの停止を回避できました。

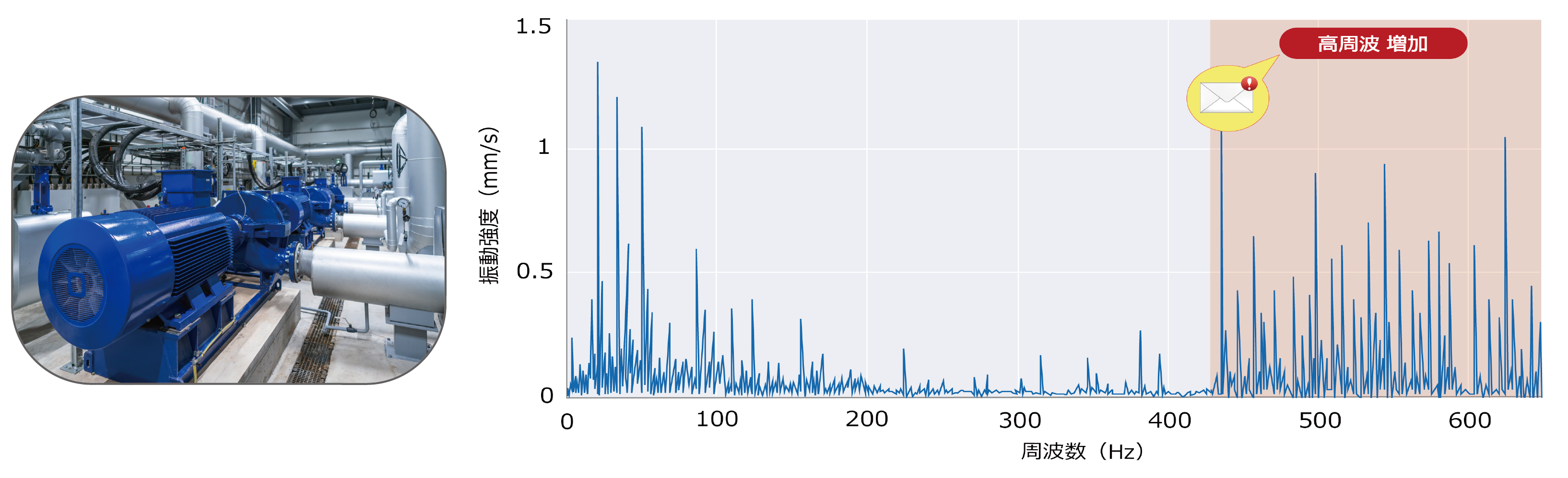

活用事例②

製鉄所内に設置された冷却ポンプに使われているモータにOMNIedgeを導入。稼働データを監視・解析するとモータ振動が増え、特に高周波成分が増加していることが確認されました。システムはこの状態を「ベアリングの初期異常」であると推測し、アラートメールでベアリングの状態を確認するように推奨しました。作業者が確認した結果、すぐに設備が停止するほどの異常ではなかったため、次回の定期メンテナンス時に交換すると判断しつつ、注意深く経過観察することにしました。

まとめ

作業員の経験やスキルに依存せず、人員を削減しても故障の予兆を検知・対応できる予知保全は、生産現場において極めて重要です。特にモータの予知保全は、生産ライン全体の停止といった深刻なトラブルを未然に防ぐことができるため、生産の安定稼働に直結する取り組みと言えます。こうした背景から予知保全の重要性は今後ますます高まり、生産現場における必須の技術として広く導入が進むことが期待されています。インダストリー4.0が提唱されて以降、IoTデバイスやセンサの発展が著しく、低コスト化とクラウド環境の整備が進んできたため、中小規模の工場でも予知保全システムを導入しやすくなりました。今後、ビッグデータを用いたAIによるデータ解析技術がさらに発達すれば、予知保全の精度と効果は一層高まり、故障ゼロのスマート工場実現も夢ではありません。このようにモータの予知保全は製造現場にとってメリットが大きいため、導入を検討してみてください。