- ワーク

- 課題解決

はじめに

製造現場の自動化に伴い、ワークのピック&プレース(P&P)工程は非常に多く存在します。

従来の"人の手による作業"においては、手やピンセットで「モノをつかみ」「目で見て確認し」「必要な場所に運び」「最適な形で置く」という複雑な作業工程を、精密機械である人の手と、超高性能な制御装置である人の脳で実現させています。

それでは、PPRで代替可能な工程にはどんなものがあるでしょうか。

今回の記事では、製造現場のどのようなところにPPRが貢献できそうなP&P工程があるかを紹介します。

PPRの動作イメージ

工程のご紹介に先立って、PPRを使って実際にワークを移載しているデモ機の動画をご紹介します。

こちらの動画では、XY軸に弊社のリニアモータアクチュエータのGLMシリーズを使用しています。ワークは小さな基板をイメージしており、トレイ間の移載を実施しています。右側の移載工程では、90度の角度調整も同時に実施しています。

組み立て工程・実装工程

それでは、実際の製造現場ではどのような現場があり、PPRはどのようなところで使えるでしょうか。

我々では、主に以下3つの工程をイメージしています。

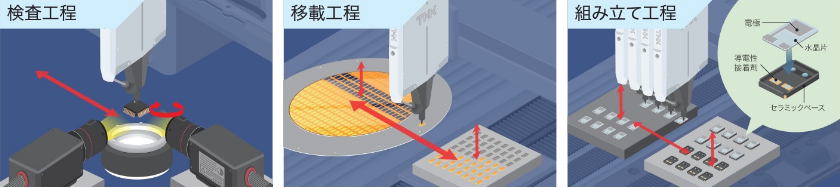

【検査工程】

「外観検査」や「通電検査」、「治具の挿入」、「寸法検査」など

直接、検査実施をする時だけでなく、検査部分へのローダ/アンローダで移載工程にも使用されます。

【移載工程】

いわゆる「トレイtoトレイ」でワークの整列やNG分類に使用するシーンや、ダイシングされた半導体ウエハのピッキング、バラ積み状態からのピッキング、コンベアからのピッキング、カットした素材のピッキングなどが考えられます。

【組立工程】

半導体では、「ダイボンディング時の接着」、「加圧接合」

電子部品の製造工程では、接着剤やはんだペースト等の上への「搭載」「一定圧での押付」「硬化中の押さえ」「アライメント調整」

光学部品では「光軸を合わせての位置調整」

基板実装では「部品のマウント」「部品の差し込み」「軽圧入」

など。多様な工程が考えられます。

あ、ウチにこんな工程あるな!と思いつきましたら、P&P工程の実現についてご一考頂けますと、何かお助け出来ることがあるかもしれません。

お客様の工程改善の一助となれますように。