All in One P&P System

多くの機器の取り付けにより装置が大型になり

タクトタイムが維持できなくなる

薄くて軽量なオールインワン構造

簡単設置・省配線で高速P&Pを実現します

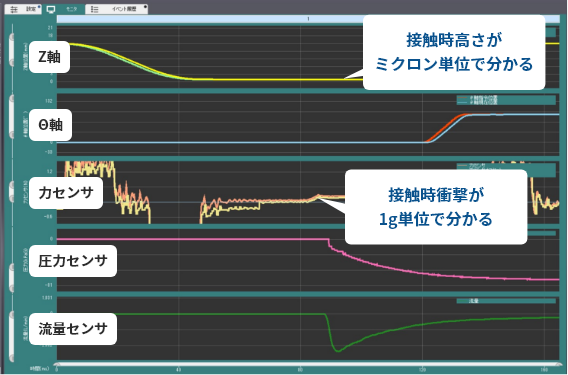

位置と力を“制御”+“可視化”

ピック&プレース工程に必要な要素がオールインワン

Pick and Place RobotPPR

PPRは直動・回転の動作だけでなく、空圧機器、各種センサを内蔵しています。

ピック&プレース工程に必要な要素がオールインワンとなっている「ピック&プレースに最適化されたロボット」です。

| 機能 | PPR-LR3 (空圧ユニット一体モデル) |

PPR-LR3-LF1 (位置制御専用モデル) |

|---|---|---|

| 高速P&P | ||

| 高精度 位置決め |

||

| 接触停止 | ||

| 押付力制御 | ||

| 波形モニタ | ※ | |

| 省スペース |

※力センサの波形モニタは出来ません

導入サポート

PPRの使い方をマスターしたサポートスタッフが、導入に問題が無いか多方面から検証します。

製品購入のご検討に当たり、「こんなものを」「こんな風に動かしたい」といった情報から、

必要な内容をヒアリングさせていただきます。お気軽にご相談ください。

技術計算

(タクト・可搬)

搬送物の質量やイナーシャ、動作パターンに基づいて動作可否の事前計算が可能です。

実験

(ワークP&P お試し)

実際のワークやノズル等を使用して、イメージする動作が可能かどうか実験致します。

デモ機貸出

購入のご検討に当たり、デモ機のお貸出しに対応致します。ご確認されたい内容と合わせてご連絡ください。

サンプル

プログラム

実際の使用イメージに合わせたサンプルの動作プログラムをご提供出来ます。PLCとの接続についてもご相談ください。

事例集

技術情報

FAQ

積層設置できますか?

積層設置可能です。

取付ピッチは16㎜です。

※詳細は取扱説明書4-2-4ヘッドの設置方法をご参照ください。

本体取付のネジ穴は側面のみですか?

取付用のねじ穴は、両側面と下面にあります。

側面:M4深さ4ねじ穴×2、φ4H7深さ4ピン穴×1、4H7深さ4長穴

下穴:M3深さ3ねじ穴×2

※内部部品破損防止のため、取り付けネジ長さにご注意ください。

※取扱説明書4-2-4 ヘッドの設置方法をご参照ください。

タイムアウトが発生した。原因調査したい。

モニタ画面、イベント履歴画面で波形を確認してください。

タイムアウト発生時に最後に動作しているモジュールはどのモジュールでしょうか?

そのステップが動作してタイムアウトが発生した場合、その次のステップで止まっている可能性が高いです。

波形データを送って頂けましたら、弊社でも調査にご協力できます。