使用例

自動車業界

電動サーボプレス導入により、

生産効率アップ・製品品質の向上が実現

1.ワーク圧入装置

自動車部品のワーク圧入装置にPCを使用しています。また、従来は作業者が手作業でワークをセットしていた供給箇所にはUSWを使用しています。電動化にしたことで圧入の位置管理や推力管理が可能となり、品質向上につながりました。

2.溶接ロボット搬送機

溶接ロボットの搬送にTHを使用しています。THのベルト駆動タイプを選定したことで、高速・ロングストローク・高剛性を実現しております。溶接ロボットのコントローラで制御可能なモータをTHに取付けることで、一括制御が可能となりました。

搬送軸:TH25

TH 特長はこちら

3.ワークハンド

自動車用ガラス搬送のハンドチャック部に剛性の高いKRを使用しています。4本のKRを十字に配置し、ワーク受け渡し時の高精度な微調節を行います。従来のエアシリンダから置き換えたことで小型ガラスから大型ガラスまで多品種対応を可能としました。

搬送軸:KR3306A

KR 特長はこちら

4.ロケータ

自動車用ドア加工・搬送部にKRを使用しています。KRを使用することで、高精度な位置決めが可能です。また高剛性にも対応しているKRにより補助ガイド無しでも溶接反力に耐えることが可能となります。

X軸:KR6525B

Y軸:KR5520B

Z軸:KR4610B

KR 特長はこちら

電子部品業界

剛性の高い直交軸の導入により、

装置のコンパクト化が実現

1.液晶ガラス搬送機

液晶ガラスの搬送部にロングストローク対応のクリーンシリーズのアクチュエータを使用しています。X軸は高剛性な幅広のアルミベースを用いたCGLを採用し、Y軸とZ軸はコンパクトなCKSFを採用しました。

2.基板実装機

基板実装機の移動部にKSFを使用しています。ハイリードのボールねじを使用することで高速性に優れています。正確に基板を位置決めし、剛性も高いため、実装精度が飛躍的に向上しました。

3.ウエハーパレタイジング

ウエハー搬送部にCSKRを使用しています。高いクリーン度要求のため、クリーンシリーズのCSKRが採用されました。剛性の高いCSKRを3軸直交で組上げたため、装置のコンパクト化に貢献しています。

X軸:CSKR4620A

Y軸:CSKR3310A

Z軸:CSKR2606A

CSKR 特長はこちら

4.押しボタン検査装置

検査装置に小型リニアモータのCCMを使用しています。従来のエアシリンダから置き換えることで、低推力で速度や位置も自由に設定することができ、サイクルタイムが向上しました。また押付制御も可能なことから微細な検査が可能です。

5.シーリング装置

シーリング装置のノズル移動部にKSFを使用しています。剛性に優れたKSFはオーバーハングの箇所やノズル先端でも振動を抑えることが可能であり、生産性の向上に貢献します。

X軸:KSF8

Y軸:KSF6

Z軸:KSF4R

KSF 特長はこちら

工作機械業界

高精度、高剛性のアクチュエータ導入により、

生産設備のコンパクト化が実現

1.パレットチェンジャー

チェンジャー部にSKRのブロック2個付の仕様を2段重ねで使用しています。剛性に優れたSKRを使用することで、大きなオーバーハングでの荷重が負荷できます。また、従来の多関節ロボットよりコンパクトに収めることが可能となりました。

課題

従来は多関節ロボットを使用したシステムにより下記の課題がありました。

- 防護柵の設置によりロボットの移動スペース確保が必要。

- ロボット言語の習得に専門的な講習や知識が必要。

- 導入コストがかかる。

形番

下軸:SKR4620B

上軸:SKR4620B

導入効果

電動アクチュエータ化により下記の効果につながりました。

- 剛性に優れたSKRを上下に組合わせることでコンパクトになり、さらに防護柵が不要。

- 制御は使い慣れたPLCを使用し、簡易的なポイント指定で動作が可能。

- 防護柵等の周辺部品の削減によるコストダウンが実現。

SKR 特長はこちら

2.ワーク穴加工機

ワーク穴加工機にSKRを使用しています。SKRの特長であるコンパクト、高剛性により、加工機のサイズダウンに成功しました。また、リテーナ効果により長期メンテナンスフリーを実現しております。

SKR3306A

SKR 特長はこちら

3.工作機械用ツール欠損検知装置

検知装置の昇降部にKRFを使用しています。装置内のフリースペースを利用し、コンパクトで高精度なKRFを使用することで、装置を大きくすることなくコストダウンが実現しました。

KRF6

KRF 特長はこちら

4.ワーク投入機

ワーク投入軸にKRを使用しています。KRのアウタレールが移動することで、開閉部の内側への投入が可能となりました。KRは高剛性で大きな荷重を受けることができます。

横行軸:KR4620A

昇降軸:KR3310B

KR 特長はこちら

5.自動旋盤用ローダ

ワーク移動部にESを使用しています。ESは、切り粉がかかるほど加工部の近くに設置されていますが、フルカバー構造のため異物の混入を防げます。

下軸:ES5

上軸:ES5

ES 特長はこちら

医薬品・食品業界

高速、高加減速仕様のアクチュエータ導入により、

生産量の大幅アップが実現

1.印字装置

カップのシール部に日付を印字する装置にKSFを使用しています。1日あたりの生産数量が多く、従来のエアシリンダから高速/高加減速に優れたKSFを使用することで、1日の生産量を2.5倍にすることができました。

課題

従来は空圧を使用したシステムにより下記の課題がありました。

- 生産数量の伸び悩み。

- 印字位置が一定ではなく不良品が発生。

- エア漏れによるチョコ停の発生。

形番

KSF6

導入効果

電動アクチュエータ化により下記の効果につながりました。

- 高速・高加減速に優れているKSFを使用したことで生産量2.5倍にアップ。

- 電動化により高精度な位置決めが実現し、不良率の低減。

- サーボモータを使用することで、安定した動きが実現。

KSF 特長はこちら

2.ボトルキャップ締め装置

ボトルキャップ供給部にKRFを使用しています。従来のエアシリンダから置き換えることでバラつきを無くし、チェック工程を省くことで省力化も実現しました。品種変更に対してタッチパネルから簡単に高さ位置の設定変更が可能です。

KRF5

KRF 特長はこちら

3.ワーク昇降装置

医薬品の昇降部にKSFを、押出し部にECを使用しています。昇降部は剛性が高いアクチュエータを採用し、ワークに与える振動を最少限に抑えています。押出し部は加減速度が制御可能なため、ワークを優しく取扱うことが可能となりました。

4.油塗り機

油を塗るハケの駆動部にECを、その移動部にESを使用しています。アクチュエータには食品用グリースを使用しています。従来のエアシリンダから置き換えることで速度調整が可能となり、油量の節約に貢献できました。

5.イチゴ摘みロボット

光センサ搭載の自走ロボットにKRの3軸組合わせを使用しています。先端のカメラで成熟度を判断して離れた場所のイチゴを摘み取るため、剛性の高いKRを採用しました。

X軸:KR4620B

Y軸:KR3310A

Z軸:KR4610A

KR 特長はこちら

製造業一般

ロングストロークのユニット製品導入により、

設計時間、製作時間の短縮が実現

1.印加装置

印加するワークの搬送部にユニバーサルシリーズTYを使用しています。3mの搬送距離と2m/sの仕様条件を省スペースで実現しています。高速、ロングストロークに対応したTYを使用することで、設計工数・組立工数の削減が可能となります。

課題

従来はカム機構を使用したシステムにより下記の課題がありました。

- 搬送部における要素部品の設計、製作に時間がかかる。

- 調整箇所やメンテナンス部品が多い。

- ワークの品種変更によるティーチングに手間がかかる。

形番

搬送軸:TY20

導入効果

電動アクチュエータ化により下記の効果につながりました。

- ロングストロークと高速を同時に実現。さらにユニット化されているため、設計・製作時間の削減にも貢献。

- 専用制御により導入時の調整も簡素化。

- 専用制御によりタッチパネルから位置変更の設定が可能。

TY 特長はこちら

2.サーボチャック

ワークを搬送するハンドチャック部にKR特殊(左右ねじ仕様)を使用しています。従来はLMガイド・ボールねじを組合わせて設計していましたが、モジュール化することで設計・組立工数の削減に貢献し、さらにサイズダウンを実現しました。

KR特殊(左右ねじ仕様)

KR 特長はこちら

3.ナットランナー

ねじ締め機の昇降部にECを、搬送部にGLMを使用しています。GLMはマルチスライダ仕様にて独立した制御が可能であり、コンパクトな設備の実現と生産性の向上に貢献します。

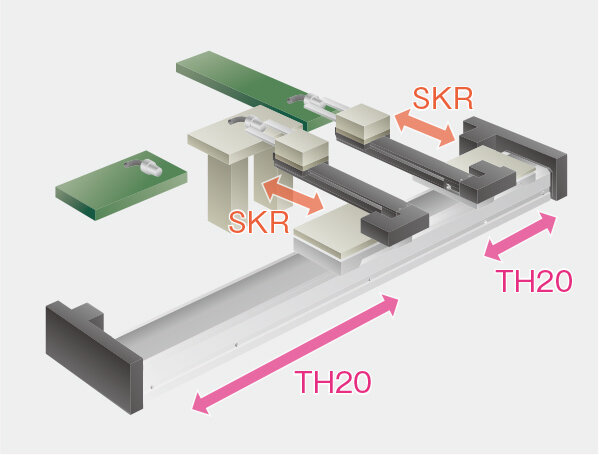

4.パレタイザ

段ボールのワーク搬送部にロングストロークで高速動作が可能なTHを使用しています。THはベース剛性に優れており下軸・垂直軸・搬送軸に採用されました。従来のLMガイドとボールねじの組合わせからユニット化することで設計・組立工数の削減に貢献します。

下軸:TH20

縦軸:TH25

横軸:TH20

TH 特長はこちら

5.ワーク塗装装置

ワークの塗装機械にKRFを使用しています。剛性に優れたKRFは、塗装時の振動を抑制しムラの無い塗装が可能です。また、モータ一体型のため装置がコンパクトになりました。さらに、弊社のドライバコントローラを使用することで、段取り替えも簡単にできるようになりました。

KRF5

KRF 特長はこちら