- ピック&プレース

- システム

はじめに

ピック&プレース工程における必要な要素を"オールインワン"に。

これがピック&プレースロボットPPRのコンセプトです。

今回の記事では、私たちがどのように考えて「PPR」という製品を作り上げたか、その一端をご紹介し、これまであまりご説明出来ていなかったPPR導入のメリットを感じて頂きたいと考えております。

"ピック&プレース工程における必要な要素"とは?

さて、"ピック&プレース工程における必要な要素"とは何でしょうか。

ワークへのアプローチ。Z軸を下降させます。昇降のための駆動源が必要です。精密な上下のため、案内機構も必要になります。

ワークへの接触。接触時の衝撃でワークが破損する場合があるため、衝撃を抑えるための機構や工夫が必要です。

ワークの吸着。エアによるピッキングの場合、ワークに接触するノズル、ノズルへのエアの配管経路が要ります。吸着/真空破壊のため、電磁弁が必要です。吸着が完了したことを確認するため、圧力センサなどもあった方がいいでしょう。

ワークの持ち上げ。これは最初の昇降軸があれば大丈夫でしょうか。

アライメント調整。回転軸が必要です。プレース時に要求される精度により、精密な角度調整が必要になることもあります。

制御。以上の動作をコントロ―ルする制御機器が必須です。

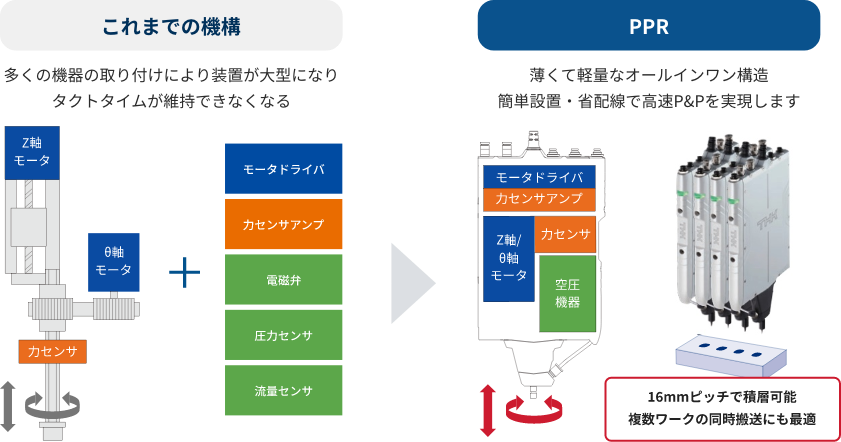

お客様が内製される場合のシステム構成例

私たちがお客様のところでヒアリングさせて頂いた結果、多くの現場ではお客様が独自にP&Pのツールを組み上げて使っていました。例えば以下の様な例があります。

- Z軸にボールねじアクチュエータ。θ軸に回転モータ。

- 各軸に制御ドライバが必要で、動作はPLCで制御。

- 衝撃緩和のため、ノズルにはばねバッファ等を使用。

- エア配管はθモータを中空軸にするか、シャフト先端部分に直接配管する。

- 空圧機器は外付けの電磁弁や圧力センサを使用し、PLCで制御。

このように書き連ねるだけでも、非常に多くの要素があります。

イチから組み上げ、実現させるためには、構想設計から部品選定、部品管理、組み立て、プログラム、最終調整、など多大な工数を割く必要があります。

PPRが内蔵しているシステム要素

PPRは、

- Z軸にリニアモータ。θ軸に回転モータ。

- 各軸の制御は内蔵の制御基板で実施。

- 力センサを内蔵しており、衝撃緩和のため力センサのフィードバック制御が可能。

- 電磁弁内蔵、圧力センサ・流量センサ内蔵。エア配管も内蔵しており、出力部シャフトの中空穴まで通じている。

- 空圧機器の制御も内蔵の制御基板で実施し、P&Pの動作が自律的に可能。

PPRが"オールインワン"であることで、ひとつイイところとしては、これらの手間を大きく削減し、装置メーカー様にも、装置のユーザー様にも大いに「楽」をして頂けることがあるかと考えています。

PPRの気になる内部構造については、当社HPの"製品ジャーナル"にて詳しくご説明しています。合わせてご確認頂けますと幸いです。