省エネルギー・地球温暖化防止

カーボンニュートラルへの取り組み

THKグループは企業活動による「負の影響の最小化」と「正の影響の強化」により、社会と企業がサステナビリティに代表される共通価値の創造につながることを踏まえ、個の最適化だけではなく全体最適で行動していくという考えのもと、持続可能な社会の実現に向け

た様々な取り組みを進めています。特に世界が直面する課題である地球温暖化がもたらす気候変動リスク対応として、温室効果ガス排出量削減の「中期目標」および「長期目標」を2021年8月に策定しました。

まず「負の影響の最小化」対応としてはカーボンニュートラル推進プロジェクトを発足させ、事業活動内のCO2排出量のさらなる削減に取り組んでいます。一方「正の影響の強化」対応としては、省エネに貢献する直動製品をはじめとする製品やサービスの拡充を図っています。目標達成に向け、今後も様々な取り組みを加速させていきます。

【中期目標】

- 2030年CO2排出量:基準年2018年 50%削減

- 対象範囲:THK日本、日本グループ

【長期目標】

- 2050年CO2排出量:実質ゼロ

- 対象範囲:THKグループ全体

2024年度の結果

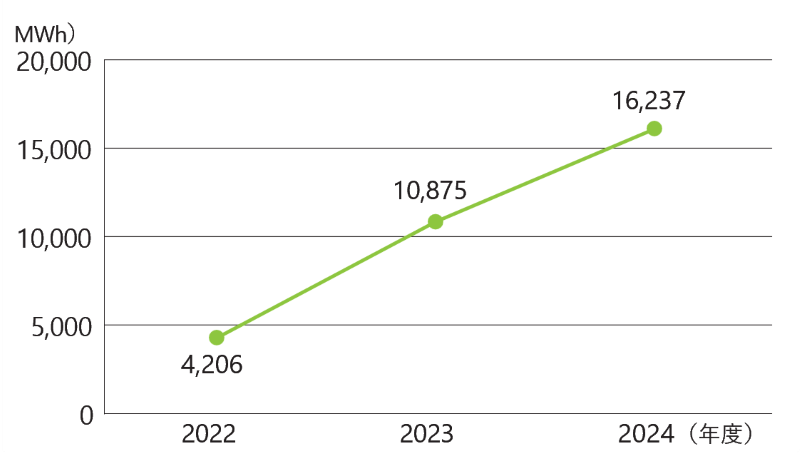

取り組みの一例として、太陽光発電を導入しており、発電量は16,237MWh、2023年度比49%増加しました。そのほか、生産設備等の高効率化機種への更新を進めました。

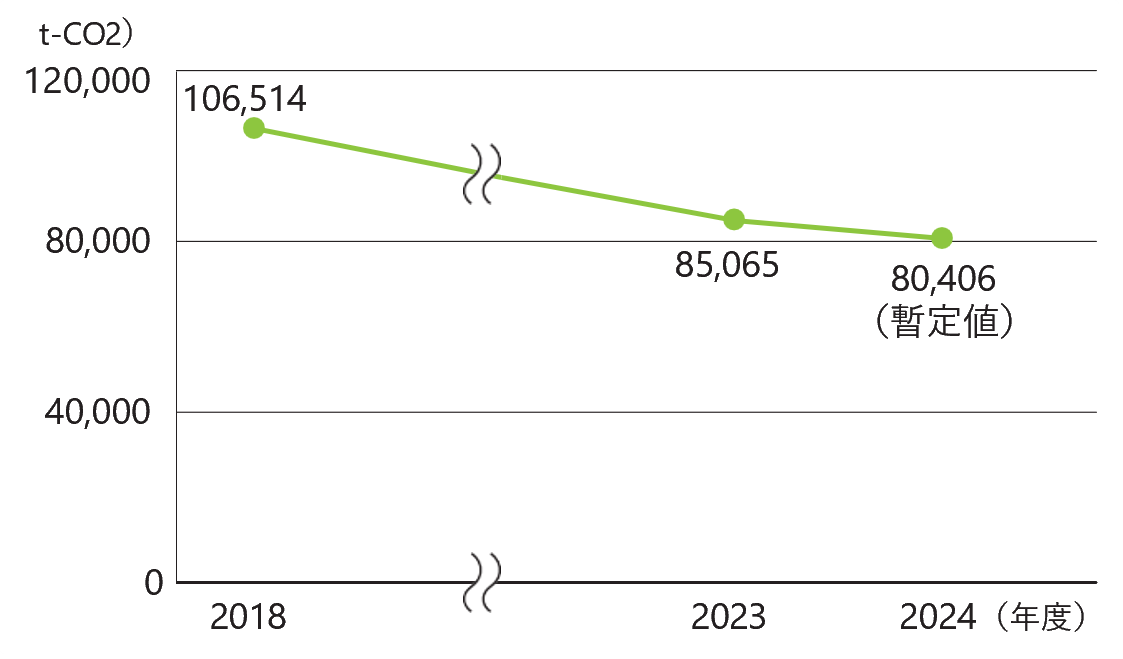

その結果、THK日本および日本グループ会社の2024年度のCO2排出量は80,406t-CO2となり、基準年の2018年度比で25%削減となりました。

太陽光発電量

CO2排出量

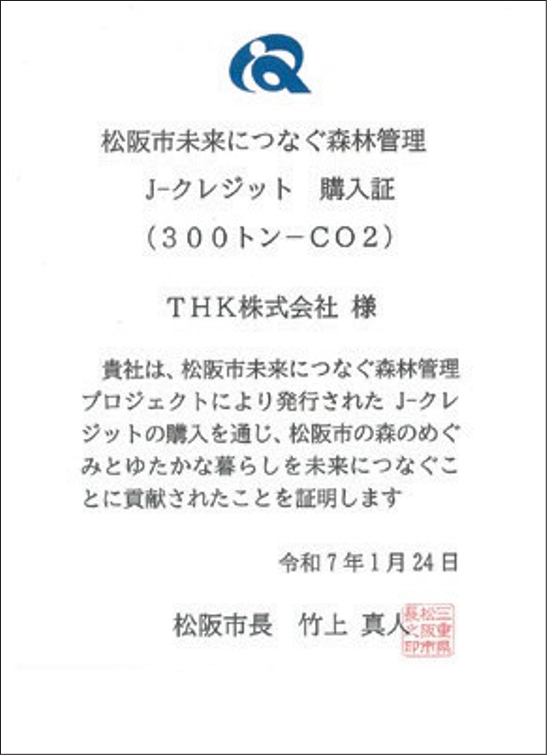

J-クレジット購入

THK日本は、三重県松阪市が販売した「松阪市未来につなぐ森林管理J-クレジット」を購入しました。

J-クレジット制度は、省エネルギー設備の導入や再生可能エネルギーの利用によるCO2等の排出削減量や、適切な森林管理によるCO2等の吸収量を「クレジット」として国が認証する制度です。

今回、松阪市が取得したJ-クレジットを松阪市内の企業へ販売することとなり、THK日本も三重工場が松阪市に所在することから300t-CO2を購入しました。

今回購入したJ-クレジットは三重工場の2023年度CO2総排出量(Scope1、2)の約5%に相当します。今回のJ-クレジットは温室効果ガス排出量削減目標の達成に活用します。

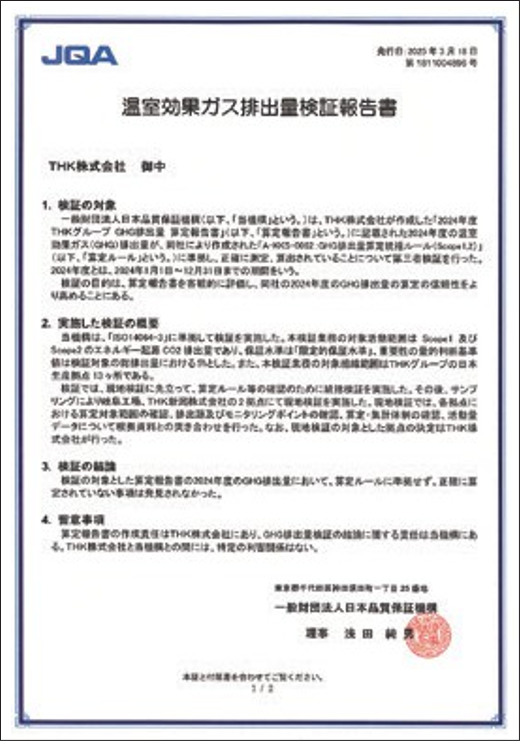

外部検証

ISO14064―第三者検証―

THK日本、日本グループ会社の生産拠点に関する2024年度(2024年1月1日~ 12月31日)のScope1およびScope2のエネルギー起源CO2排出量の算定について、一般財団法 人日本品質保証機構から、 ISO14064-3を基準とした第三者検証(限定的保証水準)を受けています。

取り組みと実績

各生産拠点での取り組み

甲府工場

特別高圧受電設備更新

特別高圧受変電設備の老朽化に伴い、2022年から始まった更新工事は2024年8月に完了しました。この効果、CO2排出量約5.15t-CO2/年、エネルギー使用量原油換算約2.8kℓ/年の削減となりました。

室外機に散水冷却装置設置

第三工場南側に設置されている空調設備の室外機を冷却することで熱交換効率を高める試みを8月に実施しました。 この効果、CO2排出量約0.23t-CO2/年、エネルギー使用量原油換算約0.13kℓ/年の削減効果が確認されたため、2025年度に追加で12台の室外機に本設備を設置する予定です。

岐阜工場

Greenでんき購入

2023年11月からCO2排出量削減に向け、使用電力量の20%相当のGREENでんき購入契約を締結しています。2024年度結果はCO2排出量約1000.1t-CO2/年、エネルギー使用量原油換算約485.7kℓ/年の削減となりました。

エアーコンプレッサーの自動制御

工場棟の全エアーコンプレッサーを自動制御に切り換えました。休日、夜間は不要なコンプレッサーをタイマで停止させ、消費電力を削減しました。この結果、CO2排出量約3.7t-CO2/年、エネルギー使用量原油換算約1.8kℓ/年の削減となりました。

電動フォークリフトへの更新

資材課で使用している3.0tフォークリフトを電動フォークリフトに切り換えました。残り4台も2027年までには電動化予定です。今回の更新によりCO2排出量約4.5t-CO2/年、エネルギー使用量原油換算約1.7kℓ/年の削減となりました。

三重工場

屋根の遮熱塗装

5月に第二研削工場、また11月に第一研削工場、事務棟、守衛室の屋根に遮熱塗装工事を行いました。この結果、CO2排出量約32.4t-CO2/年、エネルギー使用量原油換算約17.4kℓ/年の削減となりました。

ヒーター更新

4月に第二熱処理工場焼き入れ工程の真空浸炭炉ヒーター2台中、1台を更新しました(1台は2023年に更新済)。この結果、CO2排出量約4.9t-CO2/年、エネルギー使用量原油換算約2.9kℓ/年の削減となりました。

山口工場

ドライヤー更新

8月に全工場を対象に老朽化した9台のコンプレッサー用ドライヤーを更新しました。この結果、CO2排出量約8.004t-CO2/年、エネルギー使用量原油換算約3.23kℓ/年の削減となりました。

チラー更新

9月に老朽化に伴い、テクニカル工場の洗浄機用チラー1台を更新しました。この結果、CO2排出量約12.84t-CO2/年、エネルギー使用量原油換算約5.18kℓ/年の削減となりました。

空調機用インバーター更新

第一工場空調機用インバーターが故障したため、8月に更新しました。この結果、CO2排出量約16.8t-CO2/年、エネルギー使用量原油換算約6.80kℓ/年の削減となりました。

THK新潟工場

流体撹拌装置導入

5月に第1工場ワイヤー放電加工工程の床置き型パッケージエアコン2台に圧送ロスの低減、熱電動効率の向上およびコンプレッサー負荷の低減のために流体撹拌装置を導入しました。この結果、CO2排出量約6.7t-CO2/年、エネルギー使用量原油換算約3.2kℓ/年の削減となりました。

THKインテックス 三島工場

空調機更新

6月に第一工場の組立工程の空調を重油暖房機からインバーター式のエアコンに切り替えました。この結果、CO2排出量約1.72t-CO2/年、エネルギー使用量原油換算約1.32kℓ/年の削減となりました。

THKリズム 浜松工場

空調設備更新

1月に老朽化に伴い、厚生棟2階の空調設備2台を更新しました。この結果、CO2排出量約2.6t-CO2/年、エネルギー使用量原油換算約1.4kℓ/年の削減となりました。

断熱材取り付け

2月に熱処理工場のアルミ溶解炉2号機に燃料削減のために、熱ゼロパネルを取り付けました。この結果、CO2排出量約25.5t-CO2/年、エネルギー使用量原油換算約11.1kℓ/年の削減となりました。

排熱ダクト設置

8月にリテーナーの材料乾燥機に排熱ダクトを取り付けて、エアコン負荷を低減させました。この結果、CO2排出量約43.4t-CO2/年、エネルギー使用量原油換算約20.4kℓ/年の削減となりました。

THKリズム 九州工場

コンプレッサー更新

3月に老朽化に伴いコンプレッサー室の75kwコンプレッサー1台を更新しました。この結果、CO2排出量約20.9t-CO2/年、エネルギー使用量原油換算約9.8kℓ/年の削減となりました。

ボイラー更新

4月に老朽化に伴いカチオン電着塗装ライン前処理工程の加熱用蒸気小型ボイラー1台を更新しました。この結果、CO2排出量約2.0t-CO2/年、エネルギー使用量原油換算約0.9kℓ/年の削減となりました。

日本スライド工業

コンプレッサー更新

6月に工場1F・2Fの老朽化した4台のコンプレッサーを更新・統合させ、2台にしました。この結果、CO2排出量約2.28t-CO2/年、エネルギー使用量原油換算約1.505kℓ/年の削減となりました。

無錫工場(中国)

オイルコンプレッサー排熱利用

夏季期間(6~8月)のみ9台の研削盤用セミ集中装置に排熱改造を行い、オイルコンプレッサー排熱を排気用ダクトから外部に排出させました。この結果、CO2排出量約2.0t-CO2/年、エネルギー使用量原油換算約0.9kℓ/年の削減となりました。

コンプレッサー排気ダクトの断熱化

5~7月にコンプレッサー室の排気ダクトの断熱化対応を行い、室温のコントロールや装置の異常停止の低減につながりました。この結果、CO2排出量約2.0t-CO2/年、エネルギー使用量原油換算約0.9kℓ/年の削減となりました。

大連THK(中国)

フォークリフト更新

8月に2台のガスフォークリフトを電気タイプに交換しました。これにより大連THKで使用しているフォークリフト4台は全て電気タイプへ更新が完了しました。この結果、CO2排出量約3.5t-CO2/年の削減となりました。

常州工場(中国)

蓄電設備

一期工場で設置した太陽光発電システムの追加導入を検討しましたが、全体最適を図ったうえで蓄電システムの導入を行いました。現状、晴天時であれば工場内で使用する電力は太陽光発電量で賄えますが、他の気象条件を考慮して夜間電力を蓄電して太陽光発電での不足分に充当しています。

TMV (ベトナム)

LEDワット数変更

年初に照度が不要な箇所を洗い出した結果、300本のLEDワット数を18Wから14W へ変更しました。この結果、CO2排出量約1.8t-CO2/年、エネルギー使用量原油換算約0.7kℓ/年の削減となりました。

樹脂乾燥機の排熱再利用

4月から樹脂乾燥機23台の排熱の一部を吸気に回して、室温調整として再利用しました。この結果、CO2排出量約32.0t-CO2/年、エネルギー使用量原油換算約12.6kℓ/年の削減となりました。

断熱カバー取り付け

樹脂成形機47台のバレル部に断熱カバーを取り付けました。バレル部は約270℃まで上昇し、暖機は大気中に放熱されます。断熱カバーの設置で大気中への放熱量を削減しました。この結果、CO2排出量約27.7t-CO2/年、エネルギー使用量原油換算約7.1kℓ/年の削減となりました。

TMA(アメリカ)

コンプレッサーの更新

7月にLMガイドとリンクボールの両部門で共有しているコンプレッサー1台を老朽化のため更新しました。この結果、CO2排出量約32.4t-CO2/年、エネルギー使用量原油換算約11.0㎘/年の削減となりました。

グリーン物流

THKインテックス 仙台工場

モーダルシフト

特定顧客向け製品輸送をトラックからJR貨物に切り替えました。この結果、CO2排出量約10,200t-CO2/年の削減となりました。