DX推進計画 -プロジェクト紹介-

DX(デジタルトランスフォーメーション)は、一般的にデジタル技術によってビジネスやサービスを進化させることと言われています。当社では従来進めてきた成長戦略「グローバル展開」「新規分野への展開」に加え、2016年に発表した新たな成長戦略「ビジネススタイルの変革」のもと、各部門がAI、ロボット等を活用した業務改善ならびに新しいテクノロジーを活かした新製品とサービスの開発に積極的に取り組み始めました。2019年には各部門の活動を統合するために「THK DXプロジェクト」を発足させ、部門横断型の活動へ移行しました。さらに2020年以降はIOTイノベーション本部やサービスロボット事業部の新設等、実行体制の強化にも力を入れています。当社は最新のテクノロジーを利活用し、単にお客様の満足度向上や社内業務の効率化を図るだけでなく、その先にある循環型社会の実現や人材不足解消等の社会課題の解決に向けて、イノベーションによる価値を提供できるよう今後もDX活動に力を入れていきます。そのために、従業員一人ひとりがリアルとデジタルを融合させ、持続的に成長できる会社および社会の実現を目指します。

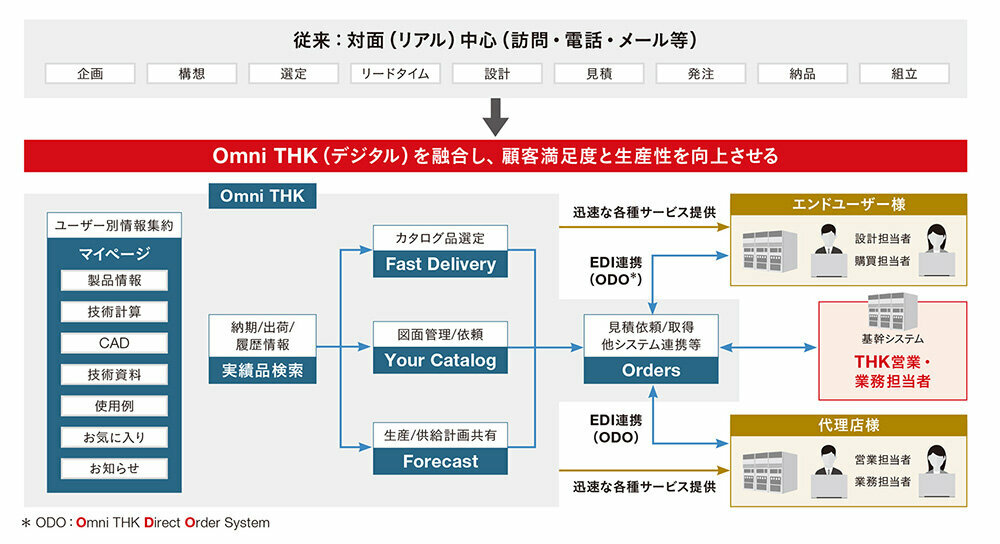

Omni THK

既存コンポーネント事業では、従来の対面営業すなわちリアルのつながりにデジタルの新たなつながりを融合させることで、お客様とより深くつながること(顧客体験価値の再構築)と様々な自動化技術を駆使して定型業務を減らすことで従業員全員がより付加価値の高い業務に時間を掛けられるよう様々な取り組みを進めています。当社ではこれらを実現するためにOmni

THKを中核ツールと位置付け、開発を進めています。

従来までは当社の営業担当者を介して提供を受けていた価格、納期、CADデータ、技術情報等の価値ある情報を安全なWebアプリケーションによりお客様がいつでも欲しい時に取得できるようになり、生産性の向上につながっています。社内では見積もり・受注から生産・出荷まで人の作業を介することなく、一気通貫でのオペレーションの実現を目指し、社内業務の見直しまで踏み込んだ取り組みを進めています。このように、定型業務を減らすことで従業員がお客様の課題解決に打ち込める時間を増やし、さらなる顧客サービスの向上に努めています。今後も顧客利便性の向上や顧客動態のデジタル化につながるアプリケーション開発を進め、デジタルとリアルの融合を進めていきます。

OMNIedge

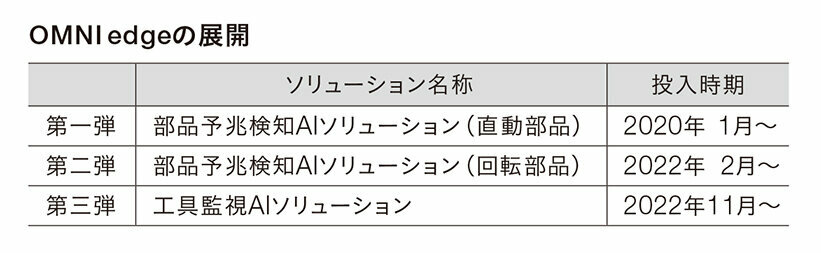

製造業の人手不足や生産性向上といった社会課題を解決する上でIoTは有効なテクノロジーであると当社はいち早く考え、世の中のIoT化促進につながるソリューションの開発に取り組んでいます。既に稼働している装置に後付け(レトロフィット)することで簡単に、早く立ち上がり、リーズナブルな費用でお使いいただけるIoTサービス「OMNIedge」を2020年から販売し、現在までに3つのソリューションを展開しています。

社内組織では第一弾の市場投入とともに新事業の積極的な推進に向け、従来の部門横断的なプロジェクト体制からIOTイノベーション本部を新設しました。

製造現場で発生している様々なロスを削減し、設備総合効率(OEE*)を向上できるソリューションを自社製品周辺機器に限らず、今後も継続して市場に投入していきます。

* OEE:生産設備の効率を上げるために用いられる指標。

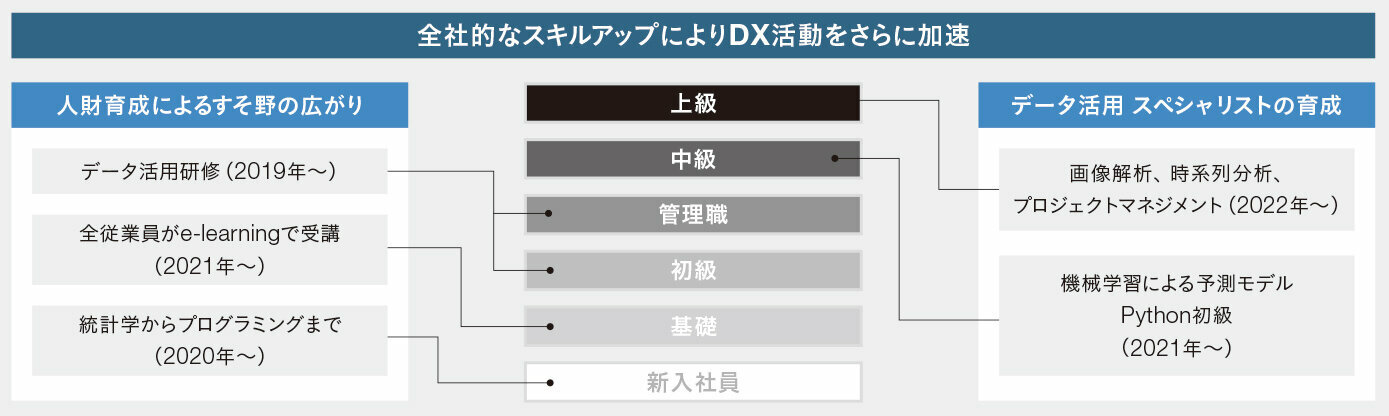

人財育成 データ活用研修

DX活動を推進する一番の原動力は人であり、当社では「デジタル人財の育成」に力を入れて取り組んでいます。 特に、各現場が独自で自律的にデータを利活用できる姿を目指し、全従業員を対象とした「データ活用研修」を実施しています。研修は体系的かつ段階的なカリキュラムで策定され、受講者はスキルレベルや職位・経験に応じた内容を受講できます。また、e-learningやオンラインでの受講環境も整備され、各拠点で受講が可能となっています。研修カリキュラム・テキストは全て自社内で作成し、座学だけではなく社内の実データを使った分析演習も行っています。また、社内データへのアクセスや解析環境も整備され、研修で学んだ分析ケースを受講後すぐに現場で実践が可能となっています。基礎と初級研修については全従業員が受講する活動を進め、既に9割以上が完了しています。2023年度以降は中級・上級研修をより全社的に広げていくことで、さらに高度なデータ活用(機械学習を使った需要予測や画像認識等)の実践を目指していきます。

デジタル人財の育成

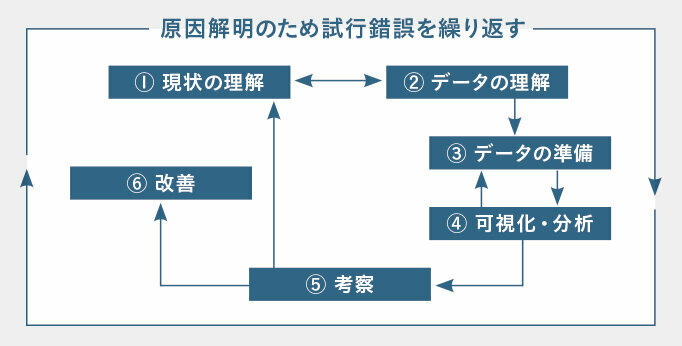

データ分析プロセス

データ分析の流れは、なぜデータ分析をするのか目的を整理し、問題の原因に対して仮説立案、検証、改善と進めていきます。

① 現状の理解

問題認識・仮説立案

② データの理解

どのようなデータが必要か

(データ項目・量・品質の調査)

③ データの準備

可視化・分析のための前処理

(データ洗浄・欠損値処理・サンプリング等)

④ 可視化・分析

学術的な裏付けに立脚したデータ処理

⑤ 考察

仮説の検証、問題の原因解明

⑥ 改善

アクションそして次の目標へ

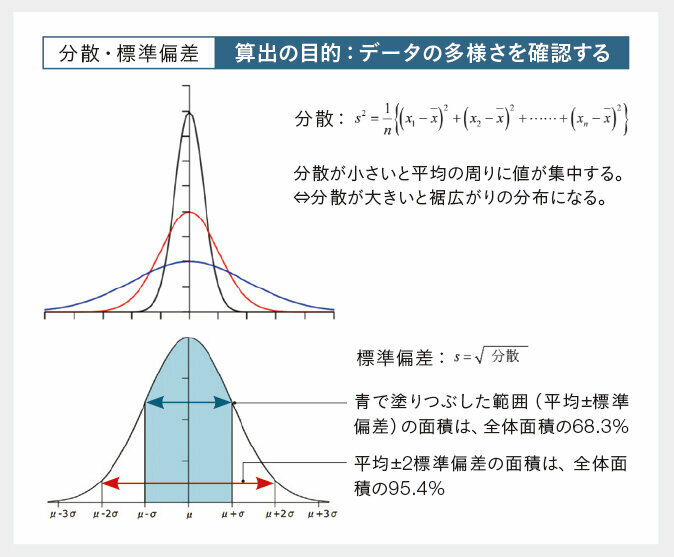

分布のばらつきをみる分散・標準偏差

分散や散布度はデータがたくさんある時、それらがどのくらい多様なデータの集まりかを示す指標として利用します。

これらの値は、その先の検定の基礎となります。

Excelでの算出方法:分散→VAR関数、標準偏差→STDEV関数

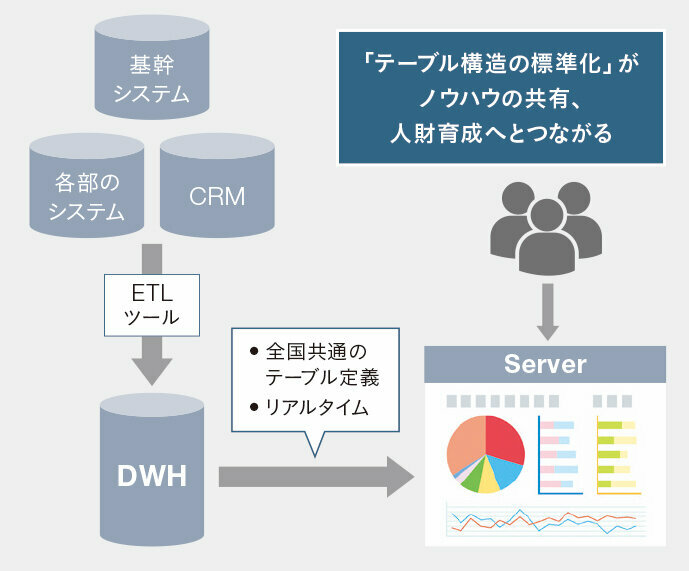

データ統合(DWH)と標準テーブル

DWHによるデータ統合、BIツールサーバー上に「標準テーブル」を作成

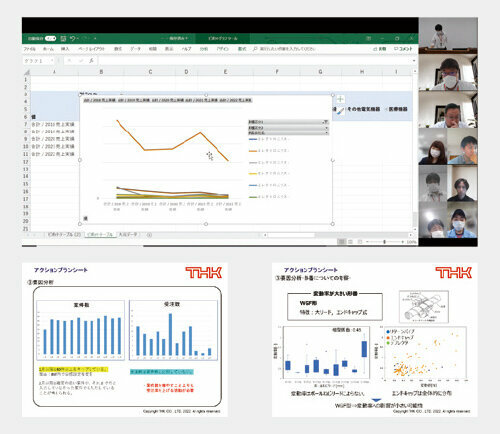

初級研修 オンライン講義

同期入社:10名/1グループでオンライン講義を実施。

各自の業務課題とデータを発表し、ディスカッションしながら分析・改善アクション作成を行う。

同期同士でのコミュニケーションや、お互いの成長に刺激を受ける。他部署の業務を知るといった効果も見られる。

生産自動化

製造部門では2015年より自動化・ロボット化・装置化の推進に向け、各ワードの頭文字を取った「ARI*1プロジェクト」を発足しました。年初に全生産拠点で拠点単位の自動化計画を立案し、月次で進捗報告をしながら自動化を推進しています。

主な取り組み

・手作業の自動化

組み立て・測定・検査等、従来は手作業や手測定であった工程にロボットや画像検査機等を導入し、有人作業から無人作業への置き換えを推進しています。これらにより現状よりも高い品質と供給の安定化を目指しています。

・搬送の自動化

ロボットや直交ローダーを用いた工程内自動搬送、AGV*2やAMR*3を用いた工程間自動搬送を推進し、省人化と稼働時間拡大による供給体制の向上を推進しています。

・データ収集の自動化

品質データと設備稼働データの取得を目的にクラウドシステムを構築しました。日々、当該データを見える化し、利活用することで新たな改善活動へ発展させています。さらに、IO-LINK*4やOMNIedge等、各種センサを活用した設備状態のデータ取得も開始しています。今後も、自動化・効率化を推し進め、設備総合効率の最大化に取り組んでいきます。

*1 ARI: Automation Robotization Instrumentationの略。

*2 AGV:Automated Guided Vehicleの略で、無人搬送。

*3 AMR:Autonomous Mobile

Robotの略で、ロボット自身が前後左右、路面の凹凸、段差等を検知して、目的地まで自律移動するロボット。

*4

IO-LINK:センサやアクチュエータと通信するための接続技術。